As mangueiras podem ser encontradas em diferentes medidas, e por esse motivo, é importante saber como medir o diâmetro de uma mangueira hidráulica, informação que garanta o seu uso correto e, em consequência também, sua durabilidade.

A Mangueira hidráulica é um tipo de mangueira industrial amplamente utilizada em diversas empresas para fazer o transporte de materiais nos diferentes estados químicos; sólido, líquido e gasoso. E por isso, elas são itens de extrema importância em variados processos operacionais.

Índice do Artigo

- O que é mangueira hidráulica?

- Procedimentos para saber Como Medir o Diâmetro de uma Mangueira Hidráulica

- Identificação Dimensional

- O que é um paquímetro?

- Como usar paquímetro?

- O que são as medidas ½, ⅜ e outras?

- TABELA DE CONVERSÃO POLEGADAS PARA MILÍMETROS

- Como medir o diâmetro interno de uma mangueira hidráulica?

O que é mangueira hidráulica?

Mangueiras hidráulicas nada mais são do que um elemento de ligação flexível entre dois pontos para transporte de materiais, sejam estes sólidos, líquidos ou gasosos.

Podemos dizer que as mangueiras foram desenvolvidas para substituir tubulações, apresentando algumas vantagens como flexibilidades, absorvendo vibrações, possibilitando articulações e resistindo a corrosão, além de ser de fácil montagem.

Procedimentos para saber como medir o diâmetro de uma mangueira hidráulica.

Para saber como medir o diâmetro de uma mangueira hidráulica é necessário seguir procedimentos específicos que vão desde saber o que é uma mangueira hidráulica e conhecer suas partes até como utilizar um paquímetro em milímetros ou polegadas.

Desse modo, apresentamos dentro dos próximos parágrafos, esses diferentes procedimentos de forma simples e objetiva, sendo todos importantes para quem busca saber como medir o diâmetro de uma mangueira hidráulica.

Como medir o diâmetro interno de uma mangueira hidráulica?

Para medir o diâmetro interno deve-se utilizar um paquímetro posicionando-o centralizado no diâmetro interno da mangueira, encostando suas orelhas nas duas extremidades da mangueira hidráulica. Após realizar a medição, é preciso converter a medida encontrada de acordo com o traço.

Esse traço é uma medida universal utilizada pelos principais fabricantes. Para calculá-lo, basta dividir o valor do diâmetro interno, em polegadas, pelo numeral 16. Esse sistema é utilizado para identificação das bitolas das mangueiras hidráulicas.

Você precisa de uma conversão rápida? Baixe a tabela em pdf aqui: TABELA DE CONVERSÃO POLEGADAS x MILÍMETROS.

Também sugerimos que assista o vídeo de Silas Filipe, mostrando como medir o diâmetro de uma mangueira.

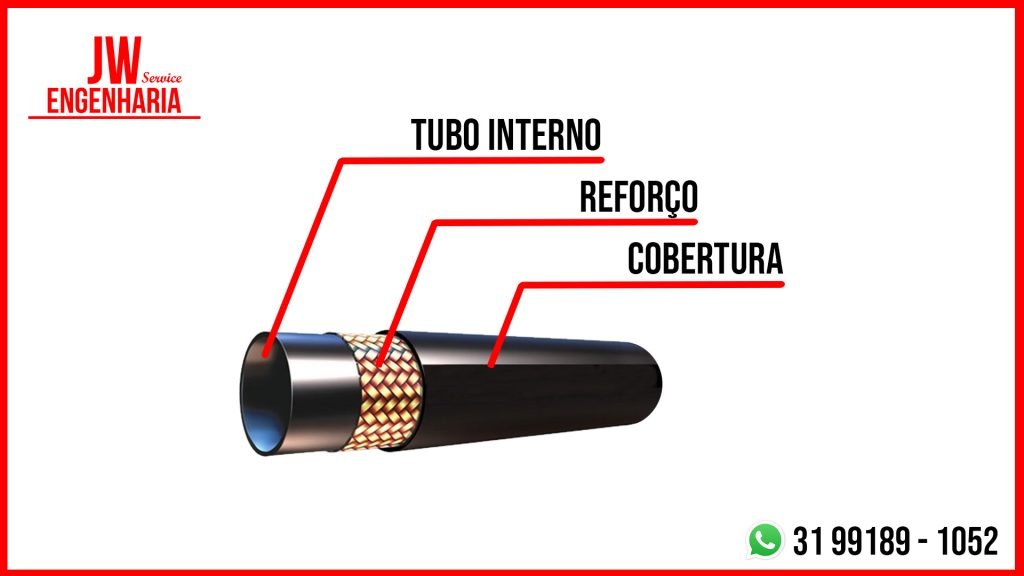

Quais as partes construtivas da mangueira?

Para saber como medir o diâmetro de uma mangueira hidráulica é importante conhecer suas características que em termos de construção, é dividida em três diferentes partes, sendo: o tubo interno, o reforço e a cobertura. Veja, a seguir, as características de cada uma delas:

Tubo interno da mangueira

O tubo interno, também conhecido como alma da mangueira, deve ser construído com o uso de material flexível e de baixa porosidade, além de ser compatível química e termicamente com o fluido a ser conduzido.

Os principais materiais utilizados na confecção de tubos internos são: nitrílica, neoprene, policloropreno, EPDM e o silicone.

Reforço da mangueira

O reforço ou carcaça, pode ser considerado um elemento de força da mangueira. Esse elemento é responsável por determinar a capacidade da mangueira suportar pressões e sua disposição sobre o tubo interno pode ser na forma trançada ou espiralada.

Os principais tipos de materiais aplicados em reforço de mangueiras são aço carbono corda de piano e o aço inox.

Cobertura da mangueira

Temos também a cobertura ou capa da mangueira, que é um elemento disposto sobre o reforço da mangueira. Podemos dizer que a cobertura tem por finalidade proteger o reforço contra eventuais agentes externos que provoquem a corrosão ou causem a danificação do reforço.

Alguns materiais que podem ser utilizados para cobertura são o neoprene e a ntrílica em conjunto com o PVC e o CPE.

Identificação Dimensional

A identificação dimensional de mangueiras está baseada no sistema denominado traços (-), que consiste em medir o diâmetro interno da mangueira em polegadas e converter essa medida em 16 avos de polegada.

O traço da mangueira corresponde ao número de 1/16 avos de polegada relativa ao diâmetro interno da mesma.

Exemplo: Diâmetro interno 3/8 polegada = 6/16 polegada = 6 x 1/16 ou seja; mangueira traço 6 ou mangueira -6.

As mangueiras de Teflon (SAE 100 R14) e as mangueiras de média pressão (SAE 100 R5) são exceções a esse sistema de identificação. No caso desse tipo de mangueiras, a identificação dimensional é efetuada baseada no diâmetro nominal dos tubos que elas substituem.

Exemplo: Mangueira SAE 100 R14 -4 = 3/16 (diâmetro interno).

Características das mangueiras para cada aplicação.

Para cada aplicação, devem ser observadas algumas características das mangueiras. Fatores como para qual será a sua aplicação, pressão de trabalho, pressão de fluido e ambiente de trabalho são importantes ao escolher a mangueira adequada para um determinado serviço. Logo, deve-se considerar todas as condições gerais de utilização.

Verifique as necessidades específicas do uso ao montar uma mangueira hidráulica, observando as seguintes situações:

Impulso e ciclo de carga

Verifique a frequência à qual a mangueira será exposta e a pressão total de trabalho, bem como ondas repentinas ou picos de pressão.

Tipo de reforço metálico

Observe no momento de montar uma mangueira hidráulica se o reforço é trançado ou em espiral, pois o reforço em espiral é indicado para suportar impulsos elevados e ciclos de carga mais altos, enquanto o reforço entrelaçado oferece maior flexibilidade.

Robustez da cobertura e sua resistência à abrasão

Verifique se é preciso especificar cobertura padrão ou modelos de coberturas com maior resistência a abrasão e utilizar acessórios como molas protetoras e revestimento de polipropileno.

Observar o raio de curvatura

Ao montar uma mangueira hidráulica, observe se a mangueira será instalada em um espaço pequeno. Se for este o caso, prefira um tipo de mangueira com maior flexibilidade e com menor raio de curvatura para obter uma condução mais adequada.

Tamanho

É necessário prestar atenção ao tamanho da mangueira, porque ele determina a velocidade em que o óleo, por exemplo, passa por ela. A alta velocidade pode causar vazamentos, calor, ineficiência ou mesmo danos ao sistema hidráulico.

Por outro lado, a baixa velocidade pode resultar em baixa pressão e mau funcionamento do equipamento. É preciso se atentar a este fator, já que diâmetros internos menores aumentam a velocidade do óleo, enquanto diâmetros internos maiores

reduzem essa velocidade.

Pressão de trabalho

As mangueiras devem obedecer às Normas da Society of Automotive Engineers International (SAE), que especificam a pressão mínima de ruptura, que é quatro vezes a pressão de trabalho. Assim, as mangueiras são desenvolvidas para serviços contínuos de trabalho ao máximo de pressão indicada para cada diâmetro.

Variação de pressão

Em geral, os circuitos óleo-dinâmicos estão submetidos a variações de pressão rápidas e súbitas, que influenciam na vida útil da mangueira. Nesses casos, deve-se usar mangueiras com maior fator de segurança.

A pressão de teste deve ser duas vezes a pressão de trabalho. E a pressão de ruptura é necessário que seja no mínimo quatro vezes a pressão de trabalho, valores indicativos, somente para ensaios.

Temperatura de trabalho

A temperatura de trabalho corresponde à temperatura máxima dos fluídos a serem conduzidos, pois caso atinja uma temperatura superior à especificada, a borracha pode se deteriorar.

Temperatura ambiente

A estrutura da cobertura da mangueira pode ser influenciada pelas temperaturas ambientes, elevadas ou baixas.

Pressões máximas

Deve-se evitar temperaturas máximas e ambiente desfavorável, pois esses fatores diminuem consideravelmente a vida útil de uma mangueira.

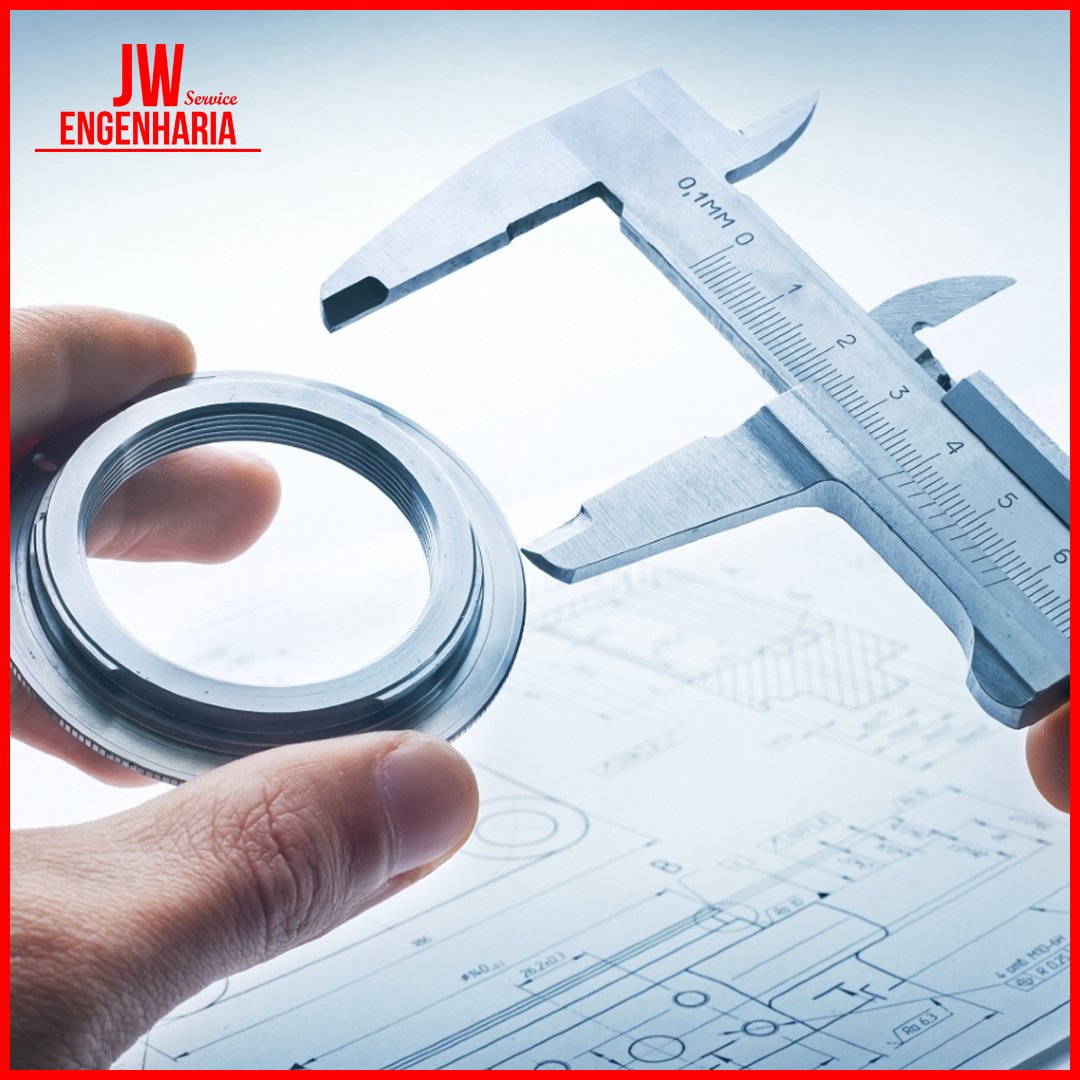

O que é um paquímetro?

O paquímetro, item muito importante para quem quer medir o diâmetro de uma mangueira hidráulica, é uma ferramenta com pontas em formato de pinça, utilizada para medir com precisão absoluta. Uma vez que é considerado um instrumento de máxima precisão e baixo índice de erros.

O paquímetro é um instrumento de medição em forma de L com um braço móvel, esse braço pode ser deslizado para abrir ou fechar, na buscar de fazer o ajuste do objeto a ser medido. Assim destacamos que o paquímetro possui quatro pontas acentuadas em sua parte superior, sendo: dois bicos e duas orelhas.

Como usar paquímetro?

Para se utilizar o paquímetro é fundamental saber qual medida precisa ser encontrada. Após saber essa informação, o usuário deve posicionar o item a ser medido no centro da parte da medição, fazendo uso dos seguintes recursos:

Orelhas – usadas para fazer medição interna do objeto;

Bicos – utilizados para fazer medição externas do objeto;

Haste – utilizada para fazer medição da profundidade ou altura do objeto;

Após realizar este procedimento, é necessário observar qual número do cursor fixo (cursor superior) está posicionado o marco 0 (zero) relativo ao cursor móvel, também chamado de nônio. Esse posicionamento vai indicar o primeiro número da medida.

Caso o número zero fique exatamente alinhado com o número superior, podemos dizer que essa será a medida exata de sua peça. Contudo, caso o número zero tenha ficado entre dois numerais, por exemplo, entre o 5 e o 6, isso indica que o primeiro número da nossa medida será 7 mm.

Por fim, porém não menos importante, é preciso verificar qual marcação coincide na escala fixa e na escala móvel. Para isso, basta observar a marcação que se coincidiu por meio da graduação de medida. Esse número será o segundo numeral, representando os décimos de milímetros.

Qual é a precisão de um paquímetro?

É importante ressaltar que alguns paquímetros são capazes de oferecer medidas mais precisas, identificando uma precisão de 0,05 mm, ou seja, 5 centésimos de milímetros. Esse tipo de medida é comumente necessária quando a coincidência das marcações ocorrer entre dois números inteiros da escala móvel. Sendo assim, vale a pena prestar atenção neste ponto e, se for o caso, contar com esse tipo de paquímetro de maior precisão.

O que são as medidas ½, ⅜ e outras?

Certamente você já se deparou com alguns materiais com dimensões descritas como ½ e ⅜. Esse tipo de medida está em polegadas, unidade de medida que não é usual em nosso dia a dia. Porém, não é complicado transformar uma unidade em polegadas para centímetros e/ou milímetros.

Cada polegada equivale a 2,54 cm ou 25,4mm, logo ½ polegada é o mesmo que 1,27 cm ou 12,7 mm. Veja, a seguir, uma tabela com conversões de polegadas para milímetros:

TABELA DE CONVERSÃO POLEGADAS PARA MILÍMETROS

|

pol. |

mm |

pol. |

mm |

pol. |

mm |

pol. |

mm |

|

1/32″ |

0,79 |

1.1/32″ |

26,19 |

2.1/16″ |

52,39 |

6.1/4″ |

158,75 |

|

1/16″ |

1,59 |

1.1/16″ |

26,99 |

2.1/8″ |

53,98 |

6.1/2″ |

165,1 |

|

3/32″ |

2,38 |

1.1/32″ |

27,78 |

2.3/16 |

55,56 |

6.3/4″ |

171,45 |

|

1/8″ |

3,18 |

1.1/8″ |

28,58 |

2.1/4″ |

57,15 |

7″ |

177,8 |

|

5/32″ |

3,97 |

1.5/32″ |

29,37 |

2.5/16″ |

58,74 |

7.1/2″ |

190,5 |

|

3/16″ |

4,76 |

1.3/16″ |

30,16 |

2.3/8″ |

60,33 |

8″ |

203,2 |

|

jul/32 |

5,56 |

1.7/32″ |

30,96 |

2.7/16″ |

61,91 |

8.1/2″ |

215,9 |

|

1/4″ |

6,35 |

1.1/4″ |

31,75 |

2.1/2″ |

63,5 |

9″ |

228,6 |

|

9/32″ |

7,14 |

1.9/32″ |

32,54 |

2.9/16″ |

65,09 |

9.1/2″ |

241,3 |

|

5/16″ |

7,94 |

1.5/16″ |

33,34 |

2.5/8″ |

66,68 |

10″ |

254 |

|

11/32″ |

8,73 |

1.11/32″ |

34,13 |

2.11/16″ |

68,26 |

10.1/2″ |

266,7 |

|

3/8″ |

9,53 |

1.3/8″ |

34,93 |

2.3/4″ |

69,85 |

11″ |

279,4 |

|

13/32″ |

10,32 |

1.13/32″ |

35,72 |

2.13/16″ |

71,44 |

11.1/2″ |

292,1 |

|

7/16″ |

11,11 |

1.7/16″ |

36,51 |

2.7/8″ |

73,03 |

12″ |

304,8 |

|

15/32″ |

11,91 |

1.15/32 |

37,31 |

2.15/16″ |

74,61 |

12.1/2″ |

317,5 |

|

1/2″ |

12,7 |

1.1/2″ |

38,1 |

3″ |

76,2 |

13″ |

330,2 |

|

17/32″ |

13,49 |

1.17/32″ |

38,89 |

3.1/8″ |

79,38 |

13.1/2″ |

342,9 |

|

9/16″ |

14,29 |

1.9/16″ |

39,69 |

3.1/4″ |

82,55 |

14″ |

355,6 |

|

19/32″ |

15,08 |

1.19/32″ |

40,48 |

3.3/8″ |

85,73 |

14.1/2″ |

368,3 |

|

5/8″ |

15,88 |

1.5/8″ |

41,28 |

3.1/2″ |

88,9 |

15″ |

381 |

|

21/32″ |

16,67 |

1.21/32″ |

42,07 |

3.5/8″ |

92,08 |

15.1/2″ |

393,7 |

|

11/16″ |

17,46 |

1.11/16″ |

42,86 |

3.3/4″ |

95,25 |

16″ |

406,4 |

|

23/32″ |

18,26 |

1.23/32″ |

43,66 |

3.7/8″ |

98,43 |

16.1/2″ |

419,1 |

|

3/4″ |

19,05 |

1.3/4″ |

44,45 |

4″ |

101,6 |

17″ |

431,8 |

|

25/32″ |

19,84 |

1.25/32″ |

45,24 |

4.1/4″ |

107,95 |

17.1/2″ |

444,5 |

|

13/16″ |

20,64 |

1.13/16″ |

46,04 |

4.1/2″ |

114,3 |

18″ |

457,2 |

|

27/32″ |

21,43 |

1.27/32″ |

46,83 |

4.3/4″ |

120,65 |

18.1/2″ |

469,9 |

|

7/8″ |

22,23 |

1.7/8″ |

47,63 |

5″ |

127 |

19″ |

482,6 |

|

29/32″ |

23,02 |

1.29/32″ |

48,42 |

5.1/4″ |

133,35 |

19.1/2″ |

495,3 |

|

15/16″ |

23,81 |

1.15/16″ |

49,21 |

5.1/2″ |

139,7 |

20″ |

508 |

|

31/32″ |

24,61 |

1.31/32″ |

50,01 |

5.3/4″ |

146,05 |

20.1/2″ |

520,7 |

|

1″ |

25,4 |

2″ |

50,8 |

6″ |

152,4 |

21″ |

533,4 |

Você pode baixar a tabela acima aqui: TABELA DE CONVERSÃO POLEGADAS x MILÍMETROS.

Apesar da conversão de polegadas para centímetros ser bem simples, os estabelecimentos comerciais do Brasil estão habituados a utilizar medidas em polegadas, então se você conversar com um fornecedor e tentar comprar uma tubulação de 1,27 cm não será fácil encontrar um vendedor para te atender. Por isso, preste atenção neste ponto!

Agora que você já sabe como medir o diâmetro de uma mangueira hidráulica, que tal aprender como identificar a mangueira hidráulica ideal para seu equipamento?

Não deixe de acompanhar nossas novas notícias e fique por dentro das principais novidades do mundo da indústria.