Este artigo foi desenvolvido por Willian de Castro Toledo.

1. INTRODUÇÃO

Muitas pessoas trabalham no dia a dia com a operação e manutenção de correia transportadora, mas poucas conhecem como é o seu processo de fabricação. O processo de fabricação de uma correia transportadora é simples e artesanal, em função disto, requer mão de obra qualificada e um robusto processo de qualidade, pois desvios neste processo pode comprometer o desempenho da correia transportadora nas operações. Neste sentido, é importante os operadores e mantenedores conhecerem o processo para serem capazes de identificar as possíveis falhas de fabricação que a correia transportadora possa vir a apresentar.

2. OBJETIVO

Este artigo tem o objetivo de mostrar de forma macro as etapas do processo de fabricação de uma correia transportadora composta por lonas e cabos de aço, além de mostrar algumas formas de elaborar a especificação técnica para a aérea de suprimentos fazer à aquisição da correia transportadora.

3. PROCESSO DE FABRICAÇÃO DA CORREIA TRANSPORTADORA COMPOSTA POR LONAS

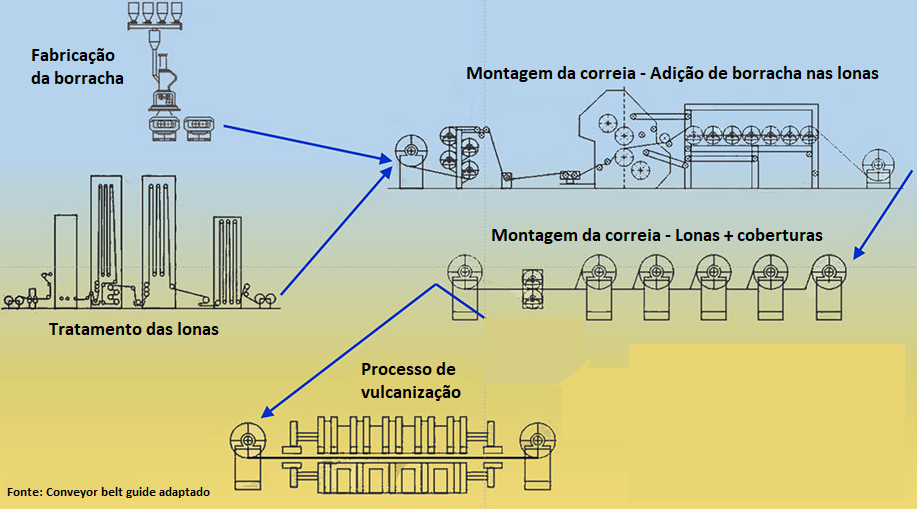

Basicamente, a fabricação de uma correia transportadora envolve os seguintes processos:

- Fabricação da borracha

- Preparação dos fios

- Formação das lonas

- Tratamento das lonas

- Preparação da borracha de ligação

- Montagem da correia (coberturas + lonas)

- Vulcanização

3.1 Fabricação da borracha

Sabe-se que para cada tipo de aplicação, é necessário um composto de borracha específico. Neste sentido, cada tipo de composto exigirá diferentes ingredientes, cada um com sua função de proporcionar à borracha uma determinada característica com o objetivo de melhorar a performance das coberturas da correia transportadora.

Estes ingredientes passam por uma separação e pesagem de precisão de acordo com a fórmula química do composto para após serem introduzidos em um equipamento chamado de misturador. A massa obtida no misturador é então levada para o moinho para ganhar forma de mantas de borracha. Estas mantas são acondicionadas em local apropriado para ficarem de repouso por determinado período que pode variar de 12 a 24 horas. Durante este período, as mantas de borracha adquirem certas características e maior interação entre seus componentes. Este processo pode ser visto na figura 01.

Terminado o repouso, as mantas de borracha passarão pelo moinho e após pela calandra para ficar com a espessura correta de montagem da correia transportadora conforme mostra a figura 02.

3.2 Fabricação das lonas – Preparação dos fios

A etapa de preparação de um fio consiste em duas fases: a união e a torção. As matérias primas tais como os tecidos sintéticos Poliéster e Nylon são recebidas na forma de fios finos com características que ainda não são ideais para aplicação em correia transportadora. Por este motivo, vários fios devem ser unidos (em torno de 3 a 5 fios) e então são torcidos.

Esse procedimento consiste em proporcionar ao fio determinado número de voltas em torno de seu eixo por unidade de comprimento, processo semelhante ao realizado na fabricação de um cabo de aço.

3.3 Fabricação das lonas – Formação das lonas

A fabricação das lonas é feita através do processo de tecelagem. A tecelagem é um dos processos de fabricação mais antigos conhecidos pelo homem. Este processo consiste em entrelaçar os fios de trama (fio transversal) com os fios de urdume (fio longitudinal), formando assim uma superfície têxtil, também conhecido como tecido conforme mostra a figura 03. A máquina utilizada para fazer o entrelaçamento dos fios e a formação do tecido é chamada de Tear conforme mostra a figura 04.

3.4 Fabricação das lonas – Tratamento das lonas

Para se garantir uma ótima compatibilidade e aderência entre o composto de borracha e o tecido utilizado, como por exemplo, a adesão do tecido com a borracha, a lona deve passar por um tratamento termoquímico prévio chamado de Dipagem.

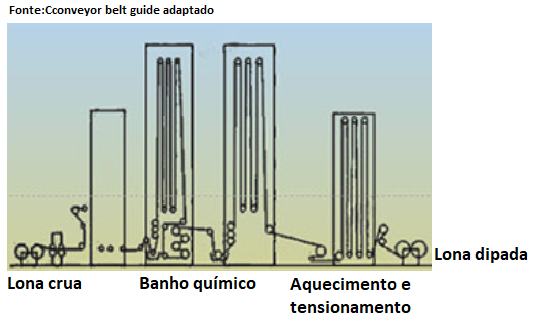

Dipagem vem do inglês “dipping” e significa “banho”, ou seja, este tratamento consiste na imersão do tecido em uma solução adesiva. Sem este processo, o composto de borracha não ficará aderida ao tecido após a vulcanização. A figura 05 mostra o processo de dipagem do tecido.

O tecido após o banho químico, é aquecido e secado e em seguida é enrolado novamente sob determinada tensão. Este tensionamento tem o objetivo de proporcionar estabilidade dimensional ao tecido e garantir que não ocorra alongamento excessivo durante a operação normal da correia transportadora no campo.

3.5 Montagem da correia – Preparação da borracha de ligação

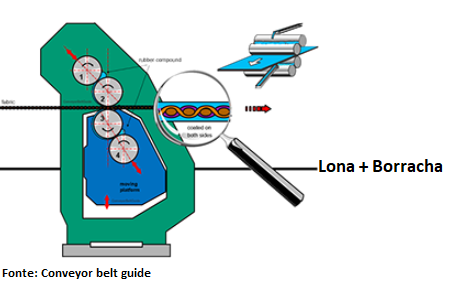

Esta fase inicia-se com a impregnação das lonas, ou seja, é o momento de adição de borracha nas lonas. Este processo também é feito com o uso da calandra conforme mostra a figura 06 e 07.

O objetivo nessa fase é fazer com que as lonas sejam impregnadas com uma camada de borracha mais fina que terá a função de ligar uma lona à outra, camada de ligação, quando da montagem da correia. Esta borracha também é conhecida como borracha de ligação.

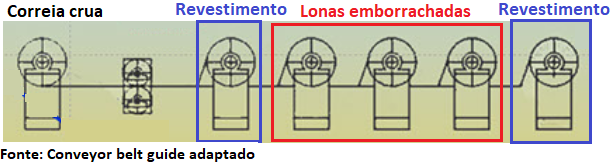

3.6 Montagem da correia – Coberturas + lonas

Após a impregnação das lonas com borracha, é feito a montagem da correia transportadora com a utilização das mantas de cobertura. Esse processo acontece sobre a mesa montadora, que consiste em uma mesa sobre a qual se posicionam cavaletes que sustentam as bobinas com as coberturas superior e inferior e mais as lonas, na quantidade necessária para a composição da carcaça. A figura 08 mostra o processo de montagem da correia.

Ao finalizar a montagem, a correia transportadora crua é enrolada novamente em formato de bobina para passar pelo processo de vulcanização.

3.7 Prensagem (vulcanização)

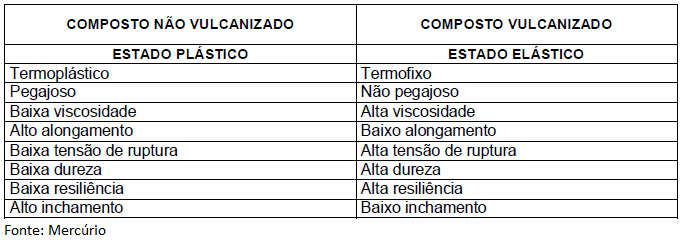

A vulcanização é definida como a passagem do elastômero do seu estado plástico para o elástico de características definidas, estáveis e de grande resistência aos agentes do meio ambiente. Este processo é realizado através de três importantes variáveis: tempo, temperatura e pressão.

A Mercúrio mostra através da figura 09 as propriedades do elastômero antes e após o processo de vulcanização, ou seja, entre o estado plástico e o estado elástico.

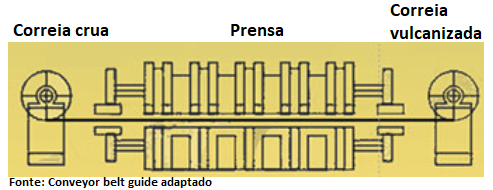

A figura 10 mostra o processo de vulcanização da correia transportadora com uso de uma prensa. Percebe-se que a correia é vulcanizada por trechos, limitada pela área de vulcanização da prensa, ou seja, cada prensada vulcanizará um trecho que terá o comprimento do prato da prensa com duração média de 25 minutos.

Após o processo de vulcanização, a correia transportadora é enrolada no formato de bobina para posterior envio ao cliente. O fluxograma do processo de fabricação da correia transportadora composta por lonas é mostrado na figura 11.

4. PROCESSO DE FABRICAÇÃO DA CORREIA TRANSPORTADORA COMPOSTA POR CABOS DE AÇO

O processo de fabricação de uma correia transportadora composta por cabos de aço possui etapas semelhantes ao processo de fabricação de correia transportadora composta por lonas, porém existe algumas particularidades, principalmente da fase de montagem da correia. A figura 12 mostra o seu processo de fabricação de forma macro.

O processo inicia-se com o posicionamento das bobinas com os cabos de aço (1), que em seguida passam para um sistema de alinhamento, posicionamento e tensionamento dos cabos (2). A partir deste ponto, a correia transportadora entra na região de montagem, onde primeiramente é aplicada, dos dois lados, borracha de ligação e após as borrachas de coberturas superior e inferior (3). Por fim, a correia crua esta pronta para ser vulcanizada na prensa de vulcanização (4) e finalizando com o bobinamento da correia vulcanizada.

5. ESPECIFICAÇÃO TÉCNICA

Especificar de forma correta garante a padronização e agilidade no processo de compra, facilita o entendimento do fornecedor e elimina retrabalhos com fornecimentos de produtos que não terão desempenho satisfatório nas operações. Desta forma, a especificação técnica de uma correia transportadora deverá conter no mínimo as informações sugeridas abaixo.

A norma DIN 22102 parte 1 recomenda a seguinte descrição como exemplo conforme mostra a figura 13.

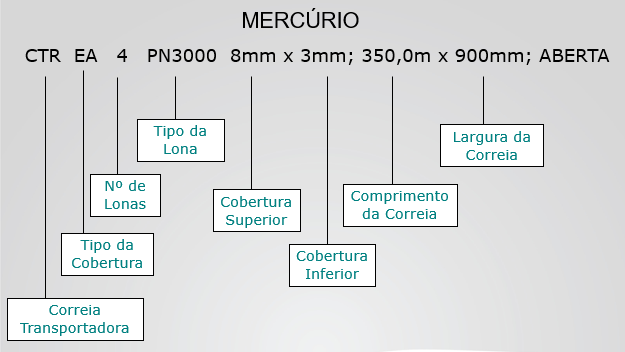

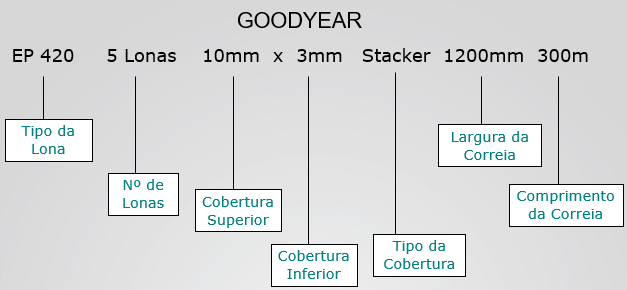

O descritivo da correia transportadora também pode ser informado de forma reduzida, como os exemplos das Correias Mercúrio para correias de lonas mostrado na figura 14 e da Goodyear para correias de cabos de aço mostrado na figura 15.

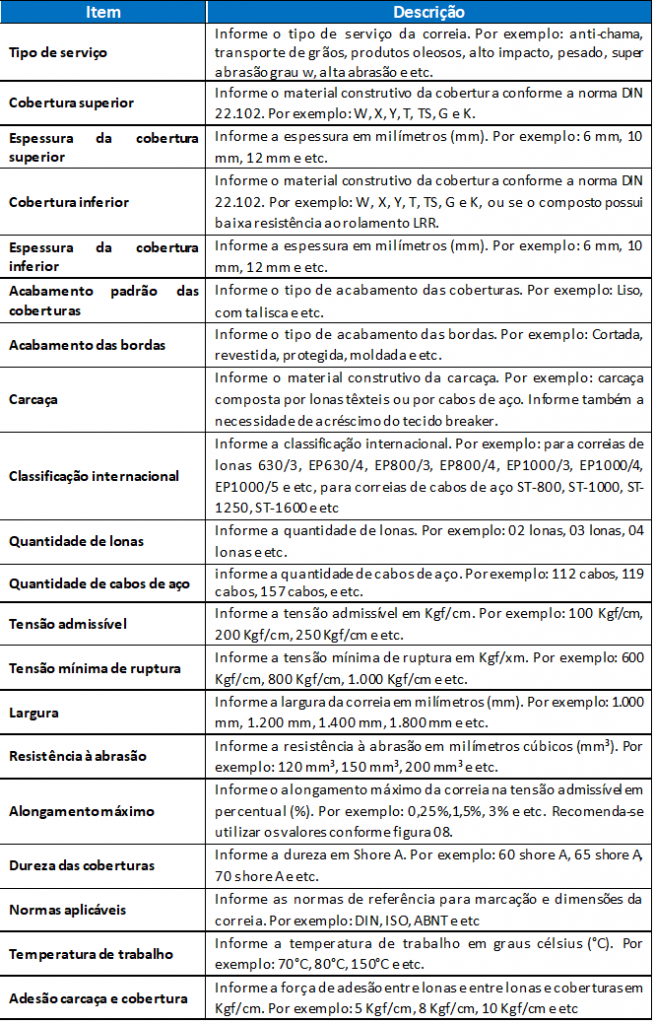

O ideal é fazer o descritivo da correia de forma mais completa e detalhada, pois poderá evitar fornecimentos do produto fora das especificações de projeto, além de permitir solicitar itens adendos à especificação técnica da correia, como por exemplo os certificados de qualidade, normas aplicáveis, marcações na correia, forma de embalagem e etc. A figura 16 mostra um exemplo de descritivo completo para correia transportadora. A figura 17 mostra o detalhamento dos itens deste descritivo.

Além do descritivo contendo as informações técnicas da correia, os itens a seguir podem complementar a sua especificação técnica:

- É obrigatório o fabricante fornecer laudo técnico interno de laboratório da fabricação da correia, contendo todos os testes aplicáveis conforme as normas vigentes (certificado de qualidade), que acompanhará o produto anexo a nota fiscal.

- A correia deverá ser fornecida com marcações de 10 em 10 metros nas duas bordas.

- A correia dever vir embalada conforme norma ABNT NBR 13861.

- Fornecer a metragem correta considerando o adicional para uma emenda.

- Deverá ser indicada a metragem exata e o peso total da bobina na etiqueta de identificação que acompanha a bobina.

- O fornecedor deverá considerar que a emenda poderá ser realizada por processo de vulcanização a quente ou a frio. A empresa XX definirá qual processo será aplicado no momento da instalação da correia.

- O fabricante deverá entrar em contato com o responsável técnico da empresa XX para esclarecimentos técnicos complementares que se fizerem necessários antes da apresentação da proposta. Caso o fabricante não realize o contato para esclarecimentos, a empresa XX considera que ele atenderá a todos os padrões adequados a empresa XX. Nesse caso, qualquer divergência técnica futura será de responsabilidade do fornecedor.

6. CONCLUSÃO

Neste artigo, foi mostrado de forma macro o processo de fabricação de uma correia transportadora composta por lonas e cabos de aço. Apesar de simples e artesanal, o processo de fabricação de uma correia pode apresentar falhas e estas podem refletir em paradas operacionais no ambiente produtivo. Neste sentido, destaca-se a importância dos mantenedores e operadores conhecerem este processo de modo a possibilitar a identificação destas falhas.

Por fim, foi mostrado algumas formas de elaborar uma especificação técnica para aquisição de uma correia transportadora. Esta etapa possui importância para facilitar os processos de análise técnica e comercial, além de reduzir e até mesmo evitar fornecimentos fora das especificações.

7. REFERÊNCIAS

MÉRCURIO, Treinamento técnico: Correias transportadoras e emendas

CONVEYOR BELT GUIDE, disponível em: http://conveyorbeltguide.com/

PHOENIX, linha de produção correia cabo de aço, disponível em: https://www.phoenix-conveyorbelts.com/pages/products/steel-cord/steel-cord-production-line/steel-cord-production-line_pt.html

LEIA TAMBÉM NOSSO TEXTO SOBRE COMO APROVEITAR A CORREIA TRANSPORTADORA AO MÁXIMO!