Quando temos falhas nos equipamentos industriais, você precisa encontrar a causa o mais rápido possível. A análise de falhas em equipamentos ajuda a empresa a chegar à causa do problema e a corrigir rapidamente a falha. Geralmente esse é um processo multidisciplinar. As ferramentas incluem inspeções visuais e testes específicos, dependendo do produto e do modo de falha.

A falha do equipamento raramente ocorre devido a um único evento. Há várias razões comuns para um equipamento quebrar e entender o motivo das falhas é a primeira atitude contra as consequências de um tempo de inatividade não planejado.

Todas as falhas merecem atenção porque desperdiçam materiais, aumentam os custos e reduzem a eficiência da produção. Em alguns casos, as falhas podem causar danos consideráveis, como incêndios em correias transportadoras ou ferimentos pessoais, por exemplo. Por esse motivo, um bom programa de análise de falhas deve ser implementado nas indústrias para entender a causa raiz dos problemas, evitar a recorrência e reduzir o custo da falta de confiabilidade.

Com o entendimento das falhas e suas causas, uma estratégia de manutenção preventiva pode ser incorporada. A manutenção centrada na confiabilidade, ou RCM (Reliability Centred Maintenance), por exemplo, pode ser uma estratégia útil para evitar a repetição dos problemas.

Índice do Artigo

- O que é a Análise de Falhas de Equipamentos?

- Categorias das Falhas de Equipamentos:

- As Ferramentas de Análise de Falhas Industriais:

- A Prevenção e a Correção das Falhas em Equipamentos Industriais

O que é a Análise de Falhas de Equipamentos?

É o processo de analisar um sistema ou componente quebrado para descobrir o motivo de ele não executar mais a função pretendida. O processo de análise de falhas industriais envolve primeiro o uso da lógica dedutiva para encontrar as causas. É preciso saber se o problema foi causado por uma falha humana ou mecânica e encontrar as causas latentes.

Por fim, uma solução de engenharia deve ser determinada para chegar nas alterações necessárias para evitar a recorrência da falha ou, pelo menos, atenuar os danos causados por incidentes futuros. Seria bom se houvesse apenas uma causa por falha, pois a correção do problema seria fácil. Infelizmente, geralmente existem várias causas para cada falha do equipamento.

Categorias das Falhas de Equipamentos:

Oculta ou invisível: A falha ainda não está aparente, não é possível saber qual componente está falhando.

Potencial: começam a aparecer os sinais de perda. Pode ser encontrada com a manutenção preditiva (identificação do problema antes que ele evolua).

Funcional: o equipamento pára de desempenhar suas funções conforme o esperado para a produção e não consegue cumprir as metas previstas.Quebra ou falha total: o componente ou máquina para de operar completamente e precisa ser consertado.

As Ferramentas de Análise de Falhas Industriais:

Cinco porquês

Essa é uma técnica usada para determinar causas e consequências de um problema ou falha específica. A técnica consiste em perguntar o porquê da falha e usar a resposta como base para a próxima pergunta. O processo continua até chegar na solução ou em uma pergunta sem resposta. O número cinco é baseado na observação de que perguntar cinco vezes normalmente resolve o problema.

Mas isso depende do problema. Nem todas as falhas têm uma causa raiz, para determinar causas adicionais, o questionamento deve ser repetido começando com uma observação diferente.

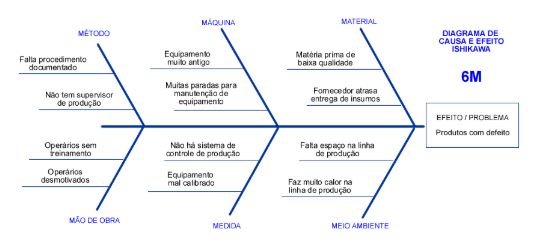

Diagrama de Ishikawa / Espinha de Peixe

O diagrama Ishikawa / espinha de peixe é uma ferramenta gráfica usada para identificar possíveis causas-raiz e qual categoria de entradas do processo representa a maior fonte de variabilidade na saída. As ramificações são usadas para categorizar as causas, por sequência ou função do processo. Em cada categoria, as causas potenciais são listadas e testadas quanto à validade usando evidências ou outra ferramenta analítica.

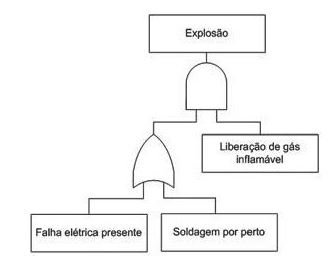

Árvore de fatores de causa e efeito

É uma expansão do método dos cinco porquês em um formato de árvore lógica. É usado para examinar várias causas em um único efeito. O problema (ou falha) é colocado na parte superior da árvore. Ao perguntar “por quê”, os fatores que foram causas imediatas desse efeito são exibidos abaixo e vinculados usando ramificações.

Essas causas são testadas quanto à necessidade, suficiência e existência. As causas que não passam no teste são removidas da árvore. Em seguida, são adicionadas causas imediatas de cada um desses fatores.

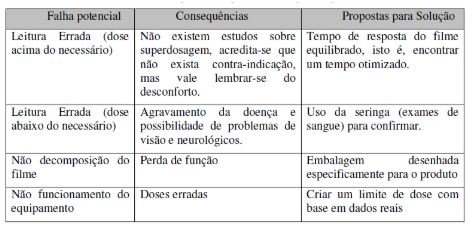

Modos de falha e análise de efeitos

A análise de modos e efeitos de falha (FMEA) é a ferramenta de análise mais complexa disponível. O FMEA é uma análise detalhada e de alto nível. Usa perguntas “e se” para identificar possíveis variações e falhas em um sistema. Uma vez identificadas, essas preocupações e suas possíveis consequências são avaliadas quanto ao risco.

O FMEA foi desenvolvido para avaliar o impacto de falhas de componentes em um sistema. É usado para identificar onde uma falha pode ocorrer (modo de falha) e o impacto dessa falha (efeitos).

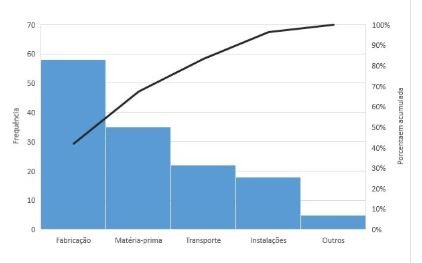

Diagrama de Pareto

O gráfico de Pareto mostra a frequência relativa de defeitos em ordem de classificação, permitindo organizar esforços de confiabilidade. Você pode gerar um gráfico de Pareto usando praticamente qualquer software de planilha ou gráfico.

O gráfico de Pareto é um gráfico simples de usar para identificar onde a maioria dos problemas em uma planta se originou. Ele é uma ferramenta útil para encontrar os problemas crônicos que, com o tempo, consomem recursos de confiabilidade e manutenção.

Análise de dados

Nas indústrias de manufatura e processos, a análise de dados é uma aplicação de métodos estatísticos para processar dados. A análise de dados na análise no caso das falhas é normalmente a confirmação ou a reprovação de uma hipótese existente. Poder ser também a descoberta de novas informações.

Uma variedade de ferramentas estatísticas pode ser aplicada aos dados. Dependendo da qualidade dos dados no histórico de manutenção, também é possível descobrir relacionamentos ocultos nos dados de manutenção usando análise de texto.

A Prevenção e a Correção das Falhas em Equipamentos Industriais

Para evitar que aconteça a quebra e consequentemente um gasto desnecessário com a manutenção dos equipamentos as empresas passaram a utilizar métodos de manutenção preditiva e a preventiva. Esses métodos de investigação de falhas ajudam a definir a melhor estratégia de manutenção para a sua empresa.

A manutenção preventiva segue um cronograma para avaliar periodicamente a situação dos equipamentos e das peças. Desta forma é possível avaliar a necessidade de reparos antes que a falha ocorra. Ela segue prazos fixos e atua de forma genérica. Já a manutenção preditiva avalia a condição do equipamento. Ela tenta predizer o problema de uma forma técnica. Essa manutenção trabalha com a análise de dados para prever as possíveis falhas.

Conclusão

O processo de análise de falhas é uma ferramenta muito importante para qualquer programa de manutenção. Aprender onde se originaram os problemas ajuda nos esforços para impedir que eles aconteçam. O resultado disso é a garantia da produção futura, um melhor desempenho de segurança, a manutenção da boa reputação da sua empresa, entre outros benefícios.

Conteúdos Relacionados:

- Chapas de desgaste desgastam!

- Cálculo de Potência devido a Instalação de Raspadores

- Plano de gerenciamento de riscos para a substituição de uma correia transportadora de longa distância