Escolher a correia industrial certa é um passo essencial para garantir eficiência e segurança em sistemas de transmissão de potência. Cada aplicação exige critérios específicos, considerando fatores como tipo de carga, ambiente de operação e desempenho esperado.

No mercado industrial, existem diversos tipos de correias, como as em V, sincronizadoras e dentadas, cada uma projetada para necessidades distintas. No entanto, a escolha inadequada pode gerar falhas nos equipamentos, interrupções no processo produtivo e custos elevados de manutenção.

A grande variedade de tipos de correias disponíveis no mercado, como correias em V, dentadas e sincronizadoras, pode dificultar a escolha do modelo ideal para sua aplicação, especialmente ao considerar fatores como carga, velocidade e ambiente operacional.

Neste artigo, vamos explorar os principais critérios para selecionar a correia industrial perfeita, ajudando você a evitar erros que podem comprometer a eficiência e a durabilidade dos seus equipamentos. Continue lendo para descobrir como tomar a melhor decisão!

Tipos de correias industriais para transmissão mecânica e suas aplicações comuns

As correias industriais de transmissão mecânica são essenciais para o funcionamento de máquinas e equipamentos que exigem a transferência de potência entre diferentes componentes. Projetadas para operar em diversas condições, elas garantem eficiência, durabilidade e confiabilidade. Saber identificar os principais tipos e suas aplicações é fundamental para escolher a correia ideal para cada necessidade.

Correias em V

As correias em V são, sem dúvida, as mais utilizadas em sistemas de transmissão de potência. Sua seção transversal em forma de “V” permite um encaixe firme nas polias, aumentando a aderência e reduzindo o deslizamento.

- Aplicações típicas: Equipamentos agrícolas, compressores de ar, bombas hidráulicas e ventiladores industriais.

- Benefícios: Alta eficiência na transmissão de potência, operação silenciosa e manutenção simplificada.

Correias Sincronizadas

As correias sincronizadas, também chamadas de correias dentadas, possuem dentes moldados que se encaixam perfeitamente em polias específicas, garantindo transmissão de potência sem deslizamento. Elas são ideais para aplicações que demandam precisão.

- Aplicações típicas: Sistemas de automação industrial, motores de combustão interna, máquinas têxteis e equipamentos de corte.

- Benefícios: Alta precisão no sincronismo, operação eficiente em altas velocidades e menor desgaste comparado às correias convencionais.

Correias Planas

As correias planas têm uma superfície lisa e são utilizadas em sistemas que requerem transmissão de potência em altas velocidades. Embora menos comuns em aplicações modernas, ainda são uma opção válida em algumas indústrias.

- Aplicações típicas: Máquinas de papel, sistemas de transporte leves e equipamentos têxteis.

- Benefícios: Adequadas para grandes distâncias entre polias, baixa vibração e alta durabilidade.

Correias Poly V

As correias Poly V combinam as características das correias em V e das planas. Elas possuem várias ranhuras longitudinais em sua superfície, permitindo maior capacidade de transmissão de potência em sistemas compactos.

- Aplicações típicas: Sistemas automotivos, eletrodomésticos e máquinas industriais de pequeno porte.

- Benefícios: Excelente aderência, alta eficiência em sistemas compactos e menor risco de desalinhamento.

Passo a Passo para Escolher a Correia Industrial Ideal

Escolher a correia industrial certa para sua aplicação pode parecer desafiador devido à grande variedade de opções disponíveis no mercado.

No entanto, seguir um processo estruturado de seleção pode garantir que você faça a escolha certa, aumentando a eficiência e a durabilidade do seu sistema.

Aqui está um passo a passo claro para ajudar você a escolher a correia ideal para suas necessidades:

1. Identificar o Tipo de Aplicação

O primeiro passo é entender qual será a função da correia dentro do seu sistema. As correias podem ser usadas para diferentes finalidades, como transmissão de potência, transporte de materiais ou sincronização de componentes.

- Transmissão de potência: Se você precisa de uma correia para transmitir movimento e potência entre componentes, correias em V, sincronizadas ou Poly V são as opções mais comuns.

- Sincronização de componentes: Para sistemas que exigem um controle preciso da velocidade e movimento dos componentes, as correias sincronizadoras são ideais.

2. Analisar as Condições Operacionais

Compreender as condições em que a correia irá operar é fundamental para determinar o tipo de material e perfil mais adequado. Alguns dos principais fatores a serem considerados incluem:

- Cargas: Se a aplicação envolve cargas pesadas ou de impacto, é necessário escolher uma correia com maior resistência a tensões, como as de borracha reforçada ou as feitas de materiais sintéticos.

- Ambiente: Ambientes agressivos, como fábricas de mineração ou indústrias químicas, exigem correias resistentes a produtos químicos, altas temperaturas ou abrasão.

- Temperatura: Verifique se o ambiente de operação exige resistência a altas ou baixas temperaturas. Correias feitas de materiais como poliuretano ou PTFE (teflon) são mais adequadas para temperaturas extremas.

- Umidade: Correias para ambientes úmidos, como no setor alimentício, devem ser resistentes à corrosão e higienizáveis, como as correias de PVC ou borracha.

3. Definir a Resistência Necessária

A resistência da correia é um dos fatores mais críticos na escolha. Isso inclui resistência à tração, ao desgaste e ao impacto.

- Tração: Correias com alta resistência à tração são necessárias quando o sistema exige transmitir grandes quantidades de potência ou operar sob condições de alta carga. Correias em V e sincronizadas são ideais para essas condições.

- Desgaste e abrasão: Se a correia vai operar em ambientes com partículas abrasivas ou contato constante com superfícies ásperas, opte por correias feitas de materiais que resistam ao desgaste, como as correias de borracha ou poliuretano.

- Resistência a óleo e produtos químicos: Para indústrias químicas, petroquímicas ou de mineração, as correias devem ser resistentes a produtos como óleos, graxas e solventes. Nesse caso, as correias de materiais específicos, como nitrilo, são mais adequadas.

4. Como saber o tamanho correto da correia?

Para garantir o bom funcionamento da correia e evitar sobrecargas, é essencial calcular o tamanho correto. O primeiro passo é medir o diâmetro das polias, pois esse dado é crucial para determinar o comprimento da correia. Use um paquímetro ou fita métrica para obter uma medição precisa.

Em seguida, calcule o comprimento da correia, seja por meio de fórmulas específicas ou consultando tabelas fornecidas pelos fabricantes, levando em consideração a distância entre as polias.

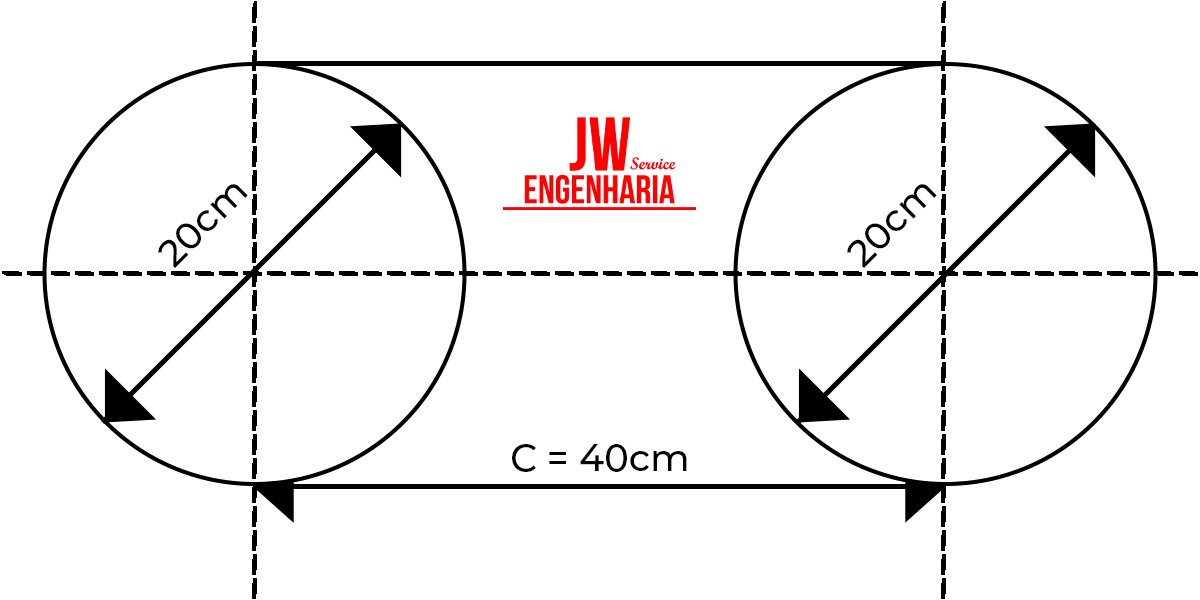

Por exemplo:

O comprimento da correia na figura acima é 142,83 cm, sendo a soma do perímetro de duas semicircunferências com as duas semi-retas.

Explicando, matematicamente, temos o comprimento L, a seguir:

L = (π . d) + (2 . c)

Sendo que:

L – Comprimento total da correia;

d – diâmetro da circunferência;

c – distância entre os centros dos eixos

Quais são os principais erros ao escolher uma correia industrial?

A escolha incorreta de uma correia industrial pode levar a falhas mecânicas, aumento de custos de manutenção e até interrupções na produção. Alguns erros comuns ao selecionar uma correia incluem:

- Ignorar as especificações técnicas: Não verificar detalhes como tensão máxima, tipo de material e as condições de operação podem resultar em falhas prematuras e perda de eficiência.

- Escolher o tipo inadequado de correia: Usar uma correia em V quando uma sincronizadora seria mais eficiente, ou vice-versa, pode comprometer o desempenho e a durabilidade do sistema.

- Subestimar as condições ambientais: Não considerar fatores como temperatura, umidade, presença de produtos químicos ou abrasivos pode levar ao desgaste acelerado da correia.

- Não avaliar a carga de trabalho corretamente: Escolher uma correia sem levar em conta a carga dinâmica e estática que ela precisará suportar pode resultar em sobrecarga e falha.

- Desconsiderar o dimensionamento correto: Utilizar uma correia com comprimento ou largura inadequada para o sistema de transmissão compromete a eficiência e a segurança operacional.

Evitar esses erros garante maior eficiência e durabilidade dos sistemas, reduzindo custos a longo prazo.

Exemplos Práticos: Escolhendo a Correia Ideal para Diferentes Indústrias

Cada setor industrial tem suas particularidades e exige correias adaptadas às condições de operação. A escolha das correias é feita com base no desempenho e durabilidade necessários para cada aplicação. Veja como elas são selecionadas em diferentes indústrias:

Agricultura

Na agricultura, especialmente em máquinas como colheitadeiras e tratores, as correias em V e sincronizadoras são frequentemente utilizadas. Elas são ideais para transmitir potência entre motores e componentes pesados, como rolos e hélices.

A resistência a impactos e abrasão são fatores importantes neste tipo de aplicação, já que essas máquinas enfrentam poeira, umidade e temperaturas extremas. A confiabilidade também é essencial, pois as falhas podem interromper a operação durante a colheita.

Indústria Alimentícia

Equipamentos utilizados na indústria alimentícia, como misturadores e cortadores, dependem de correias sincronizadoras ou correias Poly V, como a correia para fatiador de frios, para garantir a transmissão precisa e contínua de potência.

As correias devem ser feitas de materiais que suportem a higienização constante e atendam às exigências sanitárias. Materiais como borracha de alta qualidade e poliuretano são frequentemente escolhidos por sua resistência e facilidade de limpeza.

Indústria de Máquinas e Equipamentos

Em fábricas de máquinas, correias em V são usadas para transmitir potência em sistemas rotativos, como tornos e fresadoras. A principal exigência é a eficiência na transmissão de energia e a estabilidade do sistema. Além disso, a redução de vibração é fundamental para evitar desgaste precoce das correias e prolongar a vida útil das máquinas.

Metalúrgica

No setor metalúrgico, as correias em V ou sincronizadoras são comuns em máquinas de usinagem, laminadores e prensas, que transmitem potência em sistemas rotativos de alta carga.

Essas máquinas operam em ambientes com tensões elevadas e variações de torque, o que exige correias com alta resistência a essas condições.

A escolha das correias também precisa levar em conta a estabilidade operacional sob cargas pesadas, assegurando que o processo de produção seja contínuo e eficiente.

Mineração

Na mineração, as correias em V são usadas em britadores e esteiras transportadoras, que movimentam materiais pesados como minério e rochas. Essas correias precisam ser extremamente resistentes ao impacto e à abrasão. Para máquinas de perfuração, as correias sincronizadoras são preferidas, pois garantem movimentos rotativos precisos, evitando falhas mecânicas. Equipamentos que exigem alta velocidade e resistência à abrasão também se beneficiam de correias especialmente projetadas para essas condições.

Perguntas Frequentes

Como escolher a correia ideal para ambientes abrasivos?

Em locais onde há partículas abrasivas ou superfícies ásperas, a escolha da correia precisa priorizar materiais altamente resistentes à abrasão, como borracha reforçada ou poliuretano de alta densidade. Opte por modelos com revestimentos protetores ou texturas que reduzam o desgaste causado pelo atrito. Além disso, considere o uso de sistemas de proteção, como carenagens, para diminuir a exposição direta ao ambiente.

O que levar em conta ao escolher uma correia resistente a óleo e produtos químicos?

Quando o ambiente envolve contato com óleos, graxas ou produtos químicos, o material da correia é um fator decisivo. Correias de poliuretano ou borracha sintética, como o neoprene, oferecem melhor resistência a esses agentes. Avalie a compatibilidade do material com as substâncias específicas do local e escolha modelos com tratamento adicional contra corrosão química para garantir maior durabilidade.

Como selecionar uma correia para altas cargas?

Correias destinadas a altas cargas precisam de elevada resistência à tração e reforços internos, como camadas de fibra de vidro ou aço. Também é importante escolher a largura e a espessura apropriadas para suportar o peso e a força aplicados. Não deixe de verificar o alinhamento correto do sistema, pois isso evita falhas relacionadas à sobrecarga.

Correias de borracha ou poliuretano: qual escolher?

Correias de borracha são mais flexíveis, absorvem vibrações e funcionam bem em aplicações que exigem maior aderência. Por outro lado, as de poliuretano são mais resistentes ao desgaste, suportam temperaturas extremas e oferecem maior durabilidade em condições severas. A escolha deve levar em conta o ambiente de trabalho e o tipo de carga a ser transportada.

Correias sincronizadoras e correias em V: qual a diferença?

Correias sincronizadoras são projetadas para garantir movimentos precisos, sendo ideais para sistemas que demandam sincronização exata, como motores automotivos. Já as correias em V são mais simples e flexíveis, perfeitas para sistemas que precisam de alta eficiência na transmissão de potência, mas sem precisão milimétrica.

Como reconhecer sinais de desgaste em uma correia?

Os principais sinais de desgaste incluem trincas, fissuras, descoloração, ruídos anormais durante o funcionamento, vibrações excessivas e aumento da temperatura no sistema. Ao identificar esses problemas, é essencial realizar uma inspeção detalhada e substituir a correia para evitar falhas que possam comprometer o equipamento.

Como escolher a correia certa para altas temperaturas?

Para ambientes com altas temperaturas, escolha correias feitas de materiais resistentes ao calor, como silicone ou borracha EPDM. Esses materiais mantêm sua integridade mesmo em condições extremas. Além disso, verifique se o sistema conta com ventilação ou resfriamento adequado, o que pode aumentar significativamente a vida útil da correia.

Conclusão

Escolher a correia industrial adequada é fundamental para garantir o bom desempenho e a durabilidade dos seus equipamentos. Compreender as características de cada tipo de correia, suas aplicações e os critérios técnicos evita problemas como desgastes prematuros, falhas no sistema e gastos excessivos com manutenção.

Ao considerar fatores como carga, velocidade, ambiente operacional e resistência necessária, você pode fazer sua escolha alinhada às demandas da sua operação. Ignorar especificações técnicas ou escolher materiais inadequados pode comprometer tanto a eficiência quanto a segurança do equipamento.

Caso tenha dúvidas, buscar orientação de um especialista é sempre a melhor alternativa. Com ajuda profissional, você assegura que seus equipamentos operem com máxima confiabilidade e menor custo possível.