A confiabilidade dos transportadores de correia depende diretamente do bom funcionamento dos roletes. O desgaste em roletes de transportadores não é apenas um efeito natural do uso: quando ocorre de forma acelerada, pode resultar em paradas não programadas, aumento de custos de manutenção e risco de falhas mais graves na correia.

Os motivos para esse desgaste são variados — desde desalinhamento da correia e sobrecarga de material até falhas de lubrificação e acúmulo de resíduos nos sistemas de retorno. Cada uma dessas situações tem consequências tangíveis, como aumento de atrito, consumo excessivo de energia e redução significativa da vida útil dos componentes.

Mas afinal, quais são as principais causas de desgaste em roletes e como identificá-las antes que gerem tempo de parada nos transportadores? Quais práticas podem prolongar a vida útil desses componentes e garantir maior confiabilidade às operações?

É isso que vamos explorar ao longo deste artigo.

Por que os roletes são críticos para os transportadores de correia?

Os transportadores de correia movimentam milhares de toneladas de materiais por hora. Neles, os roletes têm a função de suportar a carga, manter a correia alinhada e garantir o deslocamento contínuo do material.

O desgaste ou falha de roletes, quando não identificado a tempo, gera efeitos que vão além do próprio componente. Em pontos de carga, um rolete travado pode concentrar atrito na correia e provocar danos em poucas horas.

Já nos trechos de retorno, a consequência tende a ser menos imediata, mas ainda assim leva a vibrações, desalinhamento progressivo e desgaste prematuro de outros roletes ao redor.

Além disso, um rolete com defeito pode causar maior esforço nos motores, aumento no consumo de energia, desgaste acelerado da correia e paradas não programadas.

Mas o que faz com que os roletes se desgastem de forma acelerada? Quais são os fatores mais comuns que comprometem sua vida útil e geram paradas inesperadas? É o que vamos explorar a seguir.

Tipos de roletes e seus desafios de manutenção

Nem todos os roletes de um transportador trabalham sob as mesmas condições. Cada tipo tem um papel específico na operação e, por isso, apresenta padrões distintos de desgaste e falha.

Roletes de carga

São responsáveis por suportar a correia carregada com material. Estão entre os componentes mais exigidos do transportador, já que acumulam o peso da correia somado ao do material transportado.

O desgaste nesses roletes tende a ser acelerado, principalmente em trechos de maior carregamento, e sua falha pode comprometer diretamente a continuidade da operação.

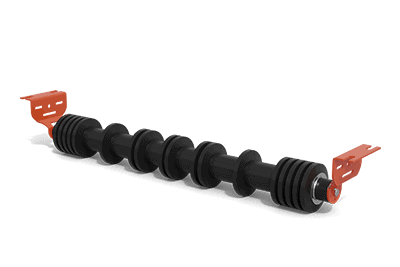

Roletes de impacto

Instalados na região de carregamento, recebem a primeira pancada do material ao cair sobre a correia. Por isso, são projetados com revestimento em borracha para absorver choques.

Mesmo assim, são os que sofrem maior desgaste em menor tempo, exigindo inspeções frequentes e substituição planejada para evitar sobrecarga no sistema.

Roletes de retorno

Localizados na parte inferior, sustentam apenas o peso da correia vazia. Apesar de menos exigidos mecanicamente, estão expostos ao acúmulo de material e ao contato com correias sujas.

Esse fator aumenta o atrito, favorece o travamento dos rolamentos e gera vibrações que comprometem o alinhamento do transportador.

Entender as particularidades de cada tipo de rolete é fundamental para direcionar inspeções, planejar manutenções e definir estratégias que prolonguem sua vida útil.

Principais causas de desgaste em roletes de transportadores

O desgaste de roletes em correias transportadoras é resultado de fatores que podem ser previstos e controlados. Entender essas causas é essencial para aumentar a vida útil dos roletes e reduzir o risco de falhas que levam ao tempo de parada em transportadores.

Desalinhamento da correia e aumento do atrito

Quando a correia perde o alinhamento, a pressão exercida sobre os roletes deixa de ser uniforme. Isso provoca atrito lateral constante e acelera o desgaste, principalmente nos roletes de carga.

Em uma planta de mineração, por exemplo, esse desalinhamento pode reduzir em até 30% a vida útil dos roletes e ainda aumentar o risco de cortes no revestimento da correia.

Sobrecarga de material e esforço além do projeto

Em picos de produção, é comum que transportadores recebam volumes acima da capacidade projetada. O resultado é o aumento da carga sobre os roletes, que passam a girar com resistência maior, aquecendo os mancais e desgastando prematuramente os rolamentos internos.

O efeito mais comum é visto em transportadores de clínquer, onde a sobrealimentação encurta significativamente os intervalos de manutenção.

Falhas de lubrificação e problemas em mancais

Grande parte das falhas em roletes de transportadores está ligada a mancais sem lubrificação adequada. O atrito interno gera aquecimento, desgaste acelerado dos rolamentos e, em casos mais graves, o travamento do rolete.

Esse tipo de falha exige substituição imediata e costuma ser uma das principais responsáveis por intervenções emergenciais.

Acúmulo de resíduos e falta de limpeza adequada

Em operações com minério de ferro ou granéis agrícolas, partículas finas aderem à superfície da correia e se acumulam sobre os roletes.

Esse acúmulo aumenta o peso suportado, exige mais torque dos motores e gera vibração excessiva. A consequência direta é a redução da vida útil dos roletes industriais, além do maior consumo de energia elétrica na operação.

Essas são as causas mais recorrentes que levam ao desgaste de roletes em correias transportadoras. Mas afinal, como identificar esses sinais a tempo, antes que se transformem em falhas críticas e paradas inesperadas?

Como identificar sinais de desgaste em roletes

Reconhecer os sinais de desgaste de roletes em correias transportadoras é essencial para evitar falhas inesperadas e reduzir o tempo de parada em transportadores.

Mas o desafio aqui é que muitos desses indícios aparecem de forma sutil e só são percebidos em inspeções detalhadas.

Um dos primeiros alertas é o aumento do ruído durante a operação. Roletes com rolamentos comprometidos emitem sons metálicos ou de fricção irregular, que podem ser detectados mesmo antes do travamento completo.

Outro sinal evidente é a presença de vibração anormal no transportador. Roletes deformados ou travados geram impactos que se propagam pela estrutura metálica, muitas vezes perceptíveis ao tato durante uma inspeção em campo. Esse tipo de vibração, além de desgastar os componentes, contribui para o desalinhamento progressivo da correia.

As inspeções visuais também desempenham papel central. Manchas de aquecimento nos mancais, resíduos acumulados nas extremidades e desgaste irregular da superfície de contato são indícios claros de que o rolete está próximo do fim de sua vida útil.

Em certas operações a presença de pó carbonizado em torno do rolamento é sinal típico de superaquecimento por falta de lubrificação.

Mas não basta apenas identificar o problema. A questão central é: como prolongar a vida útil dos roletes industriais e evitar que esses sinais se transformem em paradas não programadas?

Estratégias para prevenir falhas e prolongar a vida útil dos roletes

Aumentar a vida útil dos roletes dos transportadores depende de práticas consistentes de manutenção. Mais do que identificar falhas, é necessário adotar rotinas que previnam o desgaste acelerado.

A seguir, nossos especialista apresentam um checklist essencial para equipes de manutenção:

- Manutenção preventiva programada

- Definir periodicidade de inspeções baseada na criticidade da operação.

- Incluir verificações de alinhamento da correia, ruídos e vibrações.

- Lubrificação adequada dos mancais

- Monitorar o estado dos rolamentos e aplicar lubrificação conforme recomendações técnicas.

- Evitar excesso de graxa, que pode reter resíduos e acelerar o desgaste.

- Monitoramento preditivo em operações críticas

- Utilizar sensores de temperatura e vibração em roletes de carga e impacto.

- Analisar tendências para antecipar falhas e programar substituições.

- Controle de carga no transportador

- Evitar operações acima da capacidade nominal.

- Monitorar pontos de carga para reduzir impactos excessivos nos roletes de impacto.

- Gestão de limpeza e raspadores eficientes

- Garantir que os raspadores de correia estejam removendo o material aderido à correia.

- Inspecionar regularmente os roletes de retorno, mais suscetíveis ao acúmulo de resíduos.

- Uso de ferramentas adequadas na substituição

- Utilizar dispositivos de elevação de correia e suportes específicos para troca de roletes para reduzir esforços manuais e riscos ergonômicos, aumentando a segurança da equipe.

Esse checklist não apenas prolonga a vida útil dos componentes, como também reduz significativamente as chances de paradas emergenciais.

Conclusão: reduzir desgaste para aumentar confiabilidade

O desgaste de roletes em correias transportadoras é inevitável, mas não precisa ser imprevisível. Quando as causas são compreendidas, os sinais monitorados e as estratégias de manutenção aplicadas, cada rolete deixa de ser um ponto de risco e passa a ser parte de um sistema confiável.

Em vários setores industriais, como mineração, siderurgia, cimento e granéis agrícolas, essa confiabilidade representa menos paradas não programadas, maior vida útil da correia e custos de manutenção mais equilibrados.

Na JW Engenharia, sabemos que esse cuidado faz diferença no resultado final da operação. Por isso, oferecemos soluções para manutenção de transportadores de correia que unem segurança, produtividade e eficiência, apoiando empresas que buscam elevar seus padrões de desempenho.

Se sua equipe precisa de apoio para reduzir paradas e otimizar a manutenção de roletes, fale agora com nossos especialistas.