Manutenção preditiva

A manutenção preditiva é uma metodologia de manutenção que tem um maior apelo para a prevenção de danos e previsibilidade de falhas. Logo, ela está associada às práticas de manutenção com caráter preventivo e antecipado de todo o aparato físico utilizado nas operações.

As táticas de proteção e manutenção do maquinário são indispensáveis. Desse modo, além de controlar e remediar danos comuns da rotina fabril, reduzir custos e maximizar a produtividade. A manutenção preditiva contribui diretamente para a eficiência operacional do chão de fábrica, reduzindo atrasos no fluxo produtivo, custos e erros.

Conheça agora mais sobre a manutenção preditiva e dicas para realizá-la de forma eficiente e segura.

O que é a manutenção preditiva?

Na prática, é a metodologia de manutenção que tem um maior apelo para a prevenção de danos e previsibilidade de falhas. Na indústria, a manutenção preditiva é um método aplicado na área de manutenção com a finalidade de indicar as condições reais de funcionamento das máquinas com base em dados que informam o seu processo de degradação ou desgaste.

A manutenção preditiva funciona através de uma cultura de monitoramento constante adotada por funcionários, operadores do maquinário e técnicos em manutenção. É flexível, pois pode ser fruto do reflexo de um desses profissionais, como por exemplo, notar ruídos anormais no motor de um torno mecânico e acionar os técnicos ou mesmo estar incorporado em uma rotina de inspeções diárias, semanais e mensais, tudo isso a depender do segmento, do equipamento e do modelo de negócio.

Pode ser feita por meio de um monitoramento periódico por meio de análise de vibração, ultrassom, inspeção visual ou técnicas de análise não destrutivas, ou seja, não necessariamente precisa ser estabelecido um calendário fixo de inspeções. Além disso, a manutenção preditiva pode estar intrinsecamente ligada com as tecnologias de monitoramento utilizadas na fábrica.

Além das inspeções, são os dados de cada máquina que informam seu estado. Veja um exemplo: Sensores inteligentes podem mapear os níveis de temperatura de certas máquinas, alertando automaticamente quando os números subirem de forma alarmante. As técnicas de manutenção preditiva são empregadas justamente para aumentar a eficiência da produção.

Com essa solução, os gestores podem identificar quaisquer riscos de ruptura na produção originados por falhas em máquinas, garantindo mais controle e performance. Qualquer falha em sua produção pode interferir na capacidade de atendimento das demandas, causando impactos em toda uma cadeia de fornecimento e no consumidor final.

Qual é o objetivo da manutenção preditiva?

A manutenção preditiva possui o objetivo principal de antecipar e encontrar a raiz de problemas em máquinas e equipamentos, ou seja, mesmo antes de se tornarem problemas potenciais. Assim, agindo quando ainda somente se encontram sintomas, ela vai muito além do olhar, do tato e do olfato do operador da máquina ou do técnico.

A manutenção preditiva leva muito em conta a coleta de dados, isso é possível graças ao monitoramento constante. Além de trazer uma série de benefícios e vantagens para a produtividade, também é uma forma de colocar os colaboradores como protagonistas, aumentando o engajamento dos mesmos. Logo, a tecnologia ocupa um espaço privilegiado em sua implementação e aplicação no chão de fábrica.

Entre outros pontos importantes, a manutenção preditiva busca:

- Potencializar a vida útil de máquinas e equipamentos;

- Descobrir potenciais falhas que possam interromper a produção

- Evitar necessidade de reparos ou desmontagem de equipamentos;

- Maximizar o tempo disponibilidade do maquinário;

- Aumentar a confiabilidade no maquinário;

- Eliminar a necessidade de manutenção corretiva;

- Evitar paradas forçadas.

Com isso, se a estratégia de manutenção preditiva for aplicada com sucesso e de maneira contínua, a chance de intervenções que prejudiquem a produtividade é muito baixa.

Como funciona a manutenção preditiva?

Realiza-se uma série de técnicas que vão servir de lupa para que operadores e responsáveis possam classificar as ameaças, sintomas e possíveis patologias do equipamento. É feita toda uma análise sobre o equipamento, desde suas condições, seu nível de performance e os sinais perceptíveis e às vezes imperceptíveis que emite. O objetivo é coletar informações minuciosas sobre o estado da máquina. Sendo assim, a manutenção preditiva é uma estratégia baseada no monitoramento técnico do maquinário.

Confira as principais formas de aplicar a manutenção preditiva no chão de fábrica:

Ultrassom

O ultrassom não é diferente do som ‘normal’ (audível) em suas propriedades físicas, exceto em que os seres humanos não podem ouvir. O ultrassom consiste em elevar a frequência das ondas sonoras até um limite em que possa ser audível ao sistema auditivo humano. Esse limite varia de pessoa para pessoa e é de aproximadamente 20 kHz (20.000 hertz) em adultos saudáveis e jovens. Dispositivos de ultrassom operam com frequências de 20 kHz até vários gigahertz.

O ultrassom é usado para detectar falhas invisíveis, dispositivos de ultrassom são utilizados para detectar objetos e medir distâncias. Essa técnica de inspeção detecta facilmente vazamentos em sistemas de transporte de ar comprimido, vapor e outros gases até mesmo fuga de corrente elétrica e defeitos mecânicos. Por isso, ela costuma economizar muita energia para as empresas e evitar paradas de produção inesperadas.

Análise de vibração

A análise de vibração é uma técnica extremamente comum na aplicação da manutenção preditiva. Com ela, busca-se analisar a taxa de vibração da máquina através do monitoramento de suas partes móveis. Na indústria metal-mecânica, máquinas como fresadoras, tornos mecânicos, máquinas CNC e furadeiras podem passar por esse tipo de inspeção. A análise é feita de diversas formas e busca entender a variação de forças dinâmicas. Sendo assim, uma forma de detectar desníveis na máquina, como desgastes de rolamentos, falta de lubrificação, folgas, desgastes de rolamentos, engrenagens e desalinhamentos.

Defeitos passíveis de ser encontrados pela Análise de Vibração:

- Problemas estruturais;

- Folgas;

- Lubrificação deficiente;

- Problemas elétricos em motores;

- Desbalanceamento de massa;

- Desgaste de rolamentos;

- Desgaste de engrenagens;

- Desalinhamento e empenamento de eixos.

Por meio do processo de análise de espectro aplicado ao sistema inteiro, é possível identificar as características de vibração de cada componente individual para monitorar sua condição. Uma máquina, caracterizada por suas partes móveis, vibrará de acordo com as frequências características dos seus componentes. Cada tipo de máquina possui uma “Assinatura Espectral Original” e na medida que os componentes dessas máquinas começam a falhar, a frequência e amplitude de vibração começam a mudar, são descobertas as falhas pela taxa de variação das forças dinâmicas geradas. A deterioração da “Assinatura Espectral” é um sinal de que o equipamento perdeu sua integridade.

Essa técnica pode ser aplicada sem precisar interromper o funcionamento do maquinário, veja na imagem a seguir como funciona:

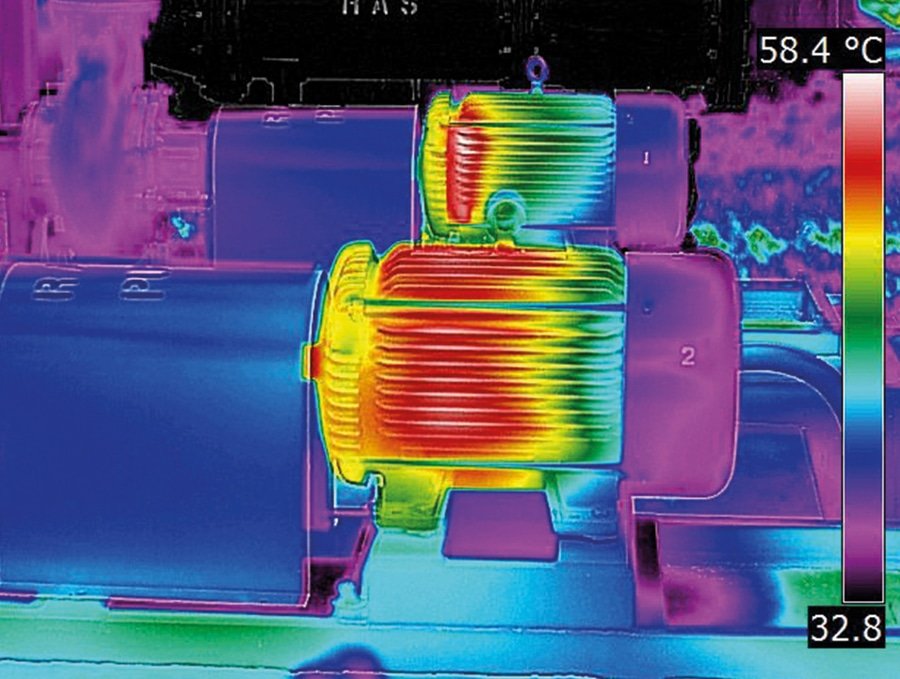

Termografia

A Termografia é a técnica de registrar em forma gráfica ou visível a olho nu, a radiação infravermelha que todos os corpos acima do zero absoluto ( -273,15 ° C) irradiam. A termografia permite identificar, monitorar e registrar alteração nos níveis de temperatura dos componentes e gerar uma imagem térmica ou termograma. A análise desse termograma é feita por um profissional especializado na técnicas, que será capaz de identificar a possível anomalia com base nas alterações de temperatura dos componentes.

Em termos práticos, isso é feito com uma câmera especial cujo elemento sensor eletrônico é sensível a uma determinada faixa de radiação infravermelha. Essa câmera além de registrar a radiação emitida pelo alvo, a transforma em uma imagem visível ao olho humano. Assim podemos ter “imagens térmicas” de todos os objetos dentro da faixa de alcance da câmera. Normalmente, esses sensores têm de ser resfriados para garantirem um tipo de “câmara escura” para que as temperaturas medidas sejam confiáveis. Recentemente, foram introduzidos no mercado sensores (bolômetros) que trabalham a temperaturas ambientes de forma confiável, mas, por enquanto, seu custo é muito alto.

Veja abaixo um exemplo de termografia aplicada na manutenção preditiva:

Análise de trincas

Essa técnica é realizada com a magnetização do dispositivo ou parte do equipamento, isto é, precisa ser de metal. Com a magnetização do metal, quaisquer trincas ou fendas geram uma ruptura no campo magnético. Com isso, as aparas costumam se acumular sobre as fendas, “desenhando” o defeito e possibilitando uma visualização clara. Ao analisar as trincas de um sistema, como uma tubulação, é possível prever com muita antecedência as falhas, agindo em seu reparo. Assim, basta despejar algumas aparas metálicas ou limalhas sobre o dispositivo.

Análise de óleo

Essa técnica é realizada durante a rotina de manutenção preditiva e tem como finalidade fornecer informações úteis e precisas sobre o estado do lubrificante e principalmente sobre as condições da máquina. A análise do óleo consiste na análise em laboratório das propriedades do lubrificante, se existem contaminantes e detritos.

Por meio dessa técnica, é possível analisar se há oxidação ou mesmo microorganismos vivos que possam prejudicar as propriedades químicas do produto, como fungos. A análise de óleo normalmente não é efetuada sem um cronograma definido, pois é realizada em laboratório ou com uso de equipamentos específicos, como o teste de Cor ASTM. A Análise de Óleo é dividida em três categorias:

- Análise dos Contaminantes (água, sílicas, partículas ferrosas e etc);

- Análise das Propriedades do lubrificante (verifica o estado do óleo base e seus aditivos);

- Análise e Monitoramento do Desgaste das Máquinas.

Além de controlar a contaminação de óleo e o desgaste de metais, o uso moderno da análise de óleo inclui a análise dos aditivos dos óleos para determinar se pode ser definido um intervalo maior para troca desse óleo. Os custos de manutenção podem ser reduzidos com o uso dessa prática. Ao comparar os resultados da análise de um óleo novo e usado, um analista poderá determinar quando um óleo deve ser substituído.

Alguns defeitos que podem ser encontrados pela análise de óleo:

- Oxidação;

- Desalinhamentos;

- Falhas em engrenamentos;

- Depreciação de aditivos;

- Contaminações em geral;

- Desgaste de componentes mecânicos (engrenagens, rolamentos, mancais de deslizamento, partes móveis de motores diesel e à gasolina, rotores, válvulas e outros).

Diferença entre manutenção preditiva e preventiva

Apesar de terem a mesma finalidade, a manutenção preditiva e preventiva são diferentes, mas compõem uma mesma leva de manutenção industrial. A manutenção preditiva possui acompanhamento periódico através da transmissão de dados coletados em inspeções. Já a manutenção preventiva tem a finalidade de evitar falhas, mas isso ocorre em datas agendadas. Na preditiva, o sistema se baseia no estado real do equipamento e na determinação de quando a manutenção deve acontecer, isso ajuda a minimizar os custos.

Quais são as vantagens de realizar a manutenção preditiva?

Além de estar mais alinhada aos padrões da indústria moderna, que precisa ser eficiente, ágil e econômica, a prática em questão também traz outros benefícios estratégicos, como por exemplo:

Otimiza a produtividade

Dados de funcionamento ajudam gestores a avaliar se um equipamento é de boa qualidade ou precisa ser substituído por um novo de outra fabricante. Assim, as intervenções tendem a ser mais simples, voltadas apenas à preservação do equipamento e não ao reparo total e/ou substituição de peças. Ao implementar a manutenção preditiva, sua empresa aumenta a produtividade das linhas de produção ao melhorar as condições de funcionamento do maquinário.

O tempo de atividade das máquinas melhora nas fábricas que aplicam a manutenção preditiva, isso acontece devido ao tempo de reparo das máquinas ser reduzido. Com isso, permite uma melhor adaptação do inventário da indústria às suas necessidades.

Previne falhas

Com a manutenção preventiva, seu time age já nos primeiros indícios de qualquer problema. Assim, mitigam-se falhas que poderiam escalonar de forma a afetar a produtividade e representar prejuízos para a organização. O potencial de analisar possíveis falhas já em sua raiz é o que torna a manutenção preditiva tão especial. Muitas vezes, os sintomas são pequenos, mas servem de indícios para falhas graves no futuro. Assim, sem técnicas de inspeção específicas ou uso de tecnologia para auxiliar no monitoramento e na integração das informações, essas falhas passam em branco.

Economia com consumo de energia

Ao analisar de forma minuciosa as condições específicas de um sistema, máquina ou equipamento, é possível identificar falhas e buscar soluções que evitem o desperdício. Uma máquina com superaquecimento, por exemplo, pode se enquadrar nessa categoria. O mesmo com um sistema de ar comprimido que sofre com vazamentos por trincas na tubulação.

Redução de custos

Ao estabelecer uma política de prevenção de falhas, é possível reduzir consideravelmente os custos com manutenção. Essa estratégia reduz efetivamente o tempo de inatividade de equipamentos, pois o trabalho é conduzido com foco na prevenção de falhas e rupturas na produção.

Aumenta a vida útil dos equipamentos

A rotina de manutenção preditiva pode estender a vida útil dos equipamentos. Dessa forma, é possível otimizar o aproveitamento dos investimentos da indústria em infraestrutura.

Garante a segurança dos profissionais

Com a implementação de uma rotina de inspeções preditivas, a empresa aumenta a segurança das operações no chão da fábrica, pois a postura de prevenção e previsibilidade de erros reduz os riscos de acidentes, preservando a integridade e a segurança dos profissionais.

4 passos para fazer manutenção preditiva com mais eficácia

Faça um planejamento

Mesmo que a manutenção preditiva não seja do tipo “planejada”, sua aplicação depende muito de um ótimo planejamento, pois a estratégia é atuante no seu planejamento de investimentos. Afinal, graças aos dados coletados sobre as máquinas, é possível predizer necessidades futuras e programar compras, reparos ou atualizações sem prejudicar o bolso da empresa. Portanto, de início é essencial fazer uma inspeção geral e bastante específica, com várias técnicas para delimitar o estado atual do maquinário.

Mapeie processos

Como é uma estratégia especialmente minuciosa, é necessário ter documentado toda dinâmica de processos produtivos, bem como sua hierarquia de prioridade e de riscos à segurança. Dessa forma, é possível elencar os setores mais críticos do chão de fábrica e planejar métodos e técnicas de inspeções mais assertivas.

Entenda as necessidades de sua empresa

A manutenção é algo inerente à produção industrial. No entanto, sem um objetivo definido, sua aplicação pode se perder em meio às demandas do dia a dia. Assim, entender as necessidades reais e definir metas palpáveis como aumentar o tempo de atividade do maquinário é o primeiro passo para uma boa estratégia. Antes de qualquer coisa, busque entender as necessidades da empresa e do chão de fábrica ou nos setores onde a estratégia será implementada.

Utilize softwares confiáveis

Com os softwares é possível controlar cada etapa da manutenção das máquinas, reunindo informações sobre as inspeções, definindo e documentando cada etapa do processo. Assim, opte por um software capaz de integrar toda a empresa, servindo como um verdadeiro back-office produtivo industrial. Assim,

Com essas dicas, a sua manutenção preditiva funcionará corretamente, proporcionando maior eficiência e economia na produção. Lembre-se sempre, é imprescindível cuidar da manutenção, que precisa ser feita de forma correta e constante.

A JW Engenharia é um fornecedor industrial que atende todo o Brasil, levando produtos de alta tecnologia e soluções técnicas que possam reduzir custos e aumentar a disponibilidade operacional das plantas.

Entre imediatamente em contato com a JW Engenharia pelo WhatsApp ou pelos telefones (31) 3242-1212 | (31) 99189-1052 ou e-mail vendas@jweng.com.br.

Conteúdos relacionados:

- Qual a melhor estratégia de manutenção para a sua empresa?

- 6 Ferramentas para a Análise de Falhas em Equipamentos Industriais

- Saiba os Principais Tipos de Polias Industriais