Este artigo foi desenvolvido por Willian de Castro Toledo

O objetivo deste artigo é demonstrar como redimensionar o contrapeso em função do desgaste de uma correia transportadora de longa distância. Sabe-se que a correia transportadora está sujeita ao desgaste abrasivo, e no decorrer do tempo de operação tem seu peso reduzido em função da perda de massa, porém o peso do contrapeso permanece como recebido de projeto, sendo que o sistema de esticamento é dimensionado considerando a tensão efetiva e o peso inicial de uma correia transportadora nova.

Abaixo é descrito um breve referencial teórico sobre o sistema de esticamento e em seguida será demonstrado um estudo de caso sobre o redimensionamento do contrapeso para uma correia transportadora de longa distância que se encontra em operação por mais de 05 anos.

Referencial teórico

O sistema de esticamento de uma correia transportadora é um conjunto constituído de peças estruturais e mecânicas que tem como principais objetivos:

- Garantir a quantidade adequada de tensão no lado frouxo (T2) no tambor de acionamento para prevenir o deslizamento da correia transportadora;

- Garantir uma tensão apropriada da correia no ponto de carregamento e em outros pontos ao longo do transportador para prevenir flecha excessiva da correia entre os roletes, evitando assim derramamento de material da correia transportadora.

- Permitir reserva de correia de modo a possibilitar fazer novas emendas para substituir as emendas desgastadas. Esta função é importante, visto que sem tal reserva, pequenas seções de nova correia teriam que ser adicionadas, precisando de duas emendas para reparo de cada emenda danificada, aumentando consideravelmente o tempo de manutenção.

- Compensar as variações no comprimento da correia devido ao esticamento e tensões atuantes durante a operação. É possível esperar que qualquer transportador apresente alongamento na correia transportadora, sendo que alguns alongamentos são temporários (elástico) muitas vezes devido as variações nas tensões da correia causadas pelas condições de partida e frenagem, ou causadas pela variação das condições térmicas. A correia transportadora também pode apresentar alongamentos permanentes (estrutural / plástico) causados pelo alongamento das fibras, lonas e dos cabos de aço utilizados na construção de sua carcaça.

Existem dois tipos básicos de sistema de esticamento utilizados em transportadores de correia: sistema de esticamento manual e sistema de esticamento automático.

Sistema de esticamento manual ou fixo: São utilizados onde um esticamento automático não é prático devido a limitações de espaço, por considerações de custo ou em casos de transportadores relativamente curtos (até 30 metros) e serviços leves, onde as considerações do esticamento não são críticas. Estes sistemas funcionam pelo esticamento da correia em um comprimento fixo e recebem este nome devido ser ajustado manualmente geralmente por parafuso ou cilindro hidráulico. A figura abaixo mostra um sistema de esticamento manual por parafuso.

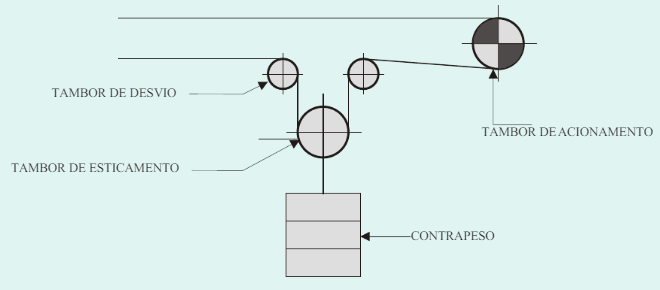

Sistema de esticamento automático: É o tipo mais recomendável para uso em qualquer transportador de correia, especialmente aqueles que possuem mais de 30 metros de comprimento. Eles recebem este nome pois compensam automaticamente o alongamento da correia sob condições de operação variadas. O tipo mais comum é o esticamento por gravidade que utiliza um contrapeso pendurado e fixado em um carro do tambor de esticamento através de roldanas e cabo de aço, sendo que este sistema pode ser do tipo vertical ou horizontal. As figuras abaixo mostram estes dois tipos de sistema de esticamento automático.

A figura abaixo mostra o esquema de esticamento manual por parafuso e automático por gravidade.

Estudo de caso

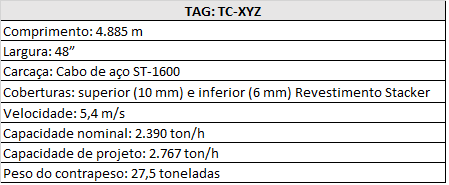

O objetivo deste estudo é recalcular o peso necessário para o contrapeso da correia transportadora de longa distância TC-XYZ que está em operação por 5,5 anos.

Dados da correia transportadora

O fator que motivou a realização deste estudo foram as frequentes paradas por sobre velocidade no motor de acionamento e os desalinhamentos da correia transportadora. Percebeu-se que a correia transportadora estava perdendo a aderência e consequentemente o atrito com os roletes conforme mostra a figura abaixo. A causa mais provável deste comportamento pode ser explicada pela perda de massa da correia transportadora e com isto ficou mais leve, sendo que a força de esticamento estava com o peso do contrapeso de projeto com 27,5 toneladas. Com isto, iniciou-se o estudo para readequar o contrapeso para a situação atual da correia transportadora.

Metodologia do estudo

1. Medir por ultrassom o perfil de desgaste das coberturas superior e inferior para estimar a perda de massa da correia transportadora de longa distância – TCLD

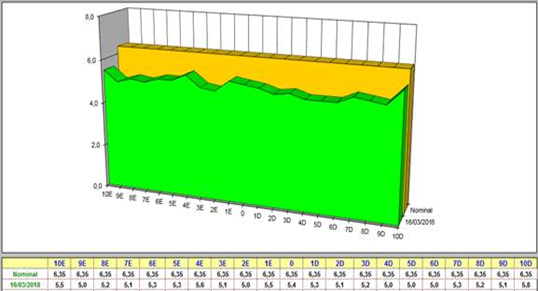

Foram realizadas as medições de ultrassom nas coberturas superior e inferior para saber o nível de desgaste da correia transportadora. O resultado das medições de ultrassom pode ser visto abaixo:

Perfil de desgaste da cobertura superior

Média de espessura da cobertura superior = 6,17 mm

Perda de espessura: 10 mm – 6,17 mm = 3,83 mm

Perfil de desgaste da cobertura inferior

Média de espessura da cobertura inferior = 5,2 mm

Perda de espessura: 6 mm – 5,2 mm = 0,8 mm

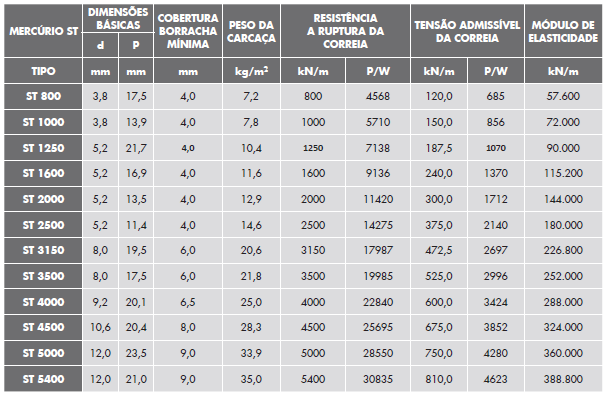

2. Calcular o peso total da correia transportadora nova

O peso total de uma correia transportadora é calculado conforme a fórmula:

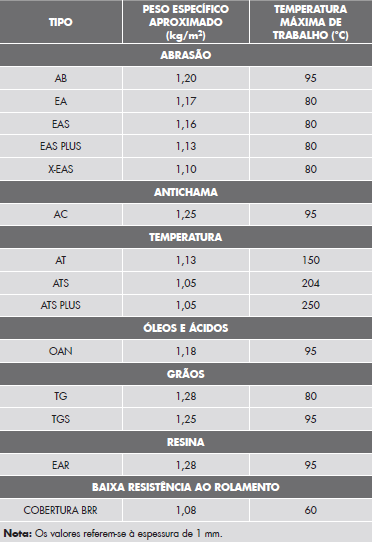

Peso da correia transportadora = peso das coberturas (superior e inferior) + peso da carcaça

Estas informações podem ser obtidas nos catálogos dos fabricantes. Abaixo pode ser visto o peso da carcaça e o peso das coberturas da correia em estudo de acordo com o catálogo do fabricante.

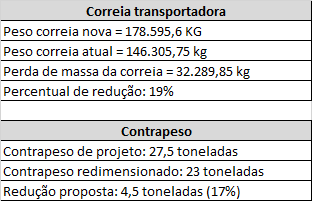

O peso total da correia transportadora nova calculado foi de 178.595,6 Kg, ou 178,5 toneladas.

3. Calcular o peso da correia transportadora após o desgaste de 5,5 anos de operação

Para efeito deste cálculo, foi considerado que a massa da carcaça (cabos de aço e borracha de ligação) permaneceram constantes ao longo do tempo, ou seja, não houve perda de peso. Para estimar o peso das coberturas atuais foram utilizados os perfis de degaste conforme apresentado no item 01.

O peso total da correia transportadora desgastada calculado foi de 146.305,75 Kg, ou 146,3 toneladas.

Percebe-se que a correia perdeu 32,3 toneladas em função da redução da espessura das coberturas superior e inferior ao longo dos 5,5 anos de operação.

4. Calcular a tensão efetiva da correia transportadora

A principal variável para calcular o peso necessário do contrapeso é a tensão efetiva da correia transportadora. Basicamente, a tensão efetiva descreve a previsão da força necessária da correia transportadora ao longo do trajeto de transporte do material para vencer as forças de atrito a partir de vários pontos do transportador. A tensão efetiva foi calculada utilizando o método CEMA conforme abaixo:

5. Calcular o peso do contrapeso

O peso do contrapeso é calculado através da equação: P = 2 x K x TE, onde K é o fator de acionamento e TE a tensão efetiva da correia calculado no item 04.

O peso do contrapeso redimensionado para a atual condição da correia transportadora foi de 23 toneladas.

Resumo e resultados

A correia transportadora teve redução de 19% do seu peso após 5,5 anos de operação e a proposta de redução do peso do contrapeso foi de 17% com a retirada de 4,5 toneladas, passando de 27,5 toneladas para 23 toneladas. A readequação do contrapeso visa retornar à condição de aderência e atrito entre a correia transportadora e os roletes de modo a solucionar os problemas de paradas por sobre velocidade no motor de acionamento e desalinhamentos.

Recomendações

Para efetuar a redução do peso do contrapeso na prática são necessários alguns cuidados:

- Conferir o peso do contrapeso atual, pois na manutenção é comum a retirada e acréscimo de peso no contrapeso ou até mesmo o material do contrapeso (se for concreto) pode perder massa ao longo do tempo.

- Reduzir o peso do contrapeso gradativamente em até a redução proposta (4,5 toneladas), desde que o contrapeso atual esteja com o peso de projeto (27,5 toneladas) e respeite o limite mínimo estabelecido (23 toneladas).

- Avaliar o comportamento da correia transportadora.

Atentar para as contingências durante o start-up da correia transportadora:

- Acompanhamento da equipe de manutenção principalmente nos tambores de acionamento para verificar possíveis deslizamentos entre tambor e correia, flecha excessiva e desalinhamento da correia;

- Verificar se existem roldanas travadas do sistema de esticamento;

- Deixar guindaste no local, caso seja necessário repor peso em virtude dos problemas citados acima;

Conclusão

Foi demonstrado através dos cálculos apresentados nesse estudo que a massa do contrapeso requerida para o funcionamento dinâmico do transportador reduziu 17% em função dos 19% de redução do peso total da correia transportadora, sendo que a redução de peso da correia também reduz a tensão efetiva do transportador. Após a realização deste estudo e redução da massa do contrapeso em campo, eliminou-se as ocorrências de sobre velocidade no motor e reduziu a quantidade de desalinhamentos da TC-XYZ.