Este artigo foi desenvolvido por Luis Morgado

Durante muitas décadas, o revestimento foi usado tanto para proteger os tambores quanto para aumentar o atrito disponível para a condução da correia transportadora. Hoje, o revestimento está disponível em várias formas com diferentes capacidades e com várias características.

Uma consideração primária na escolha do revestimento é o coeficiente de atrito. Projetistas usam o coeficiente de atrito na equação de Euler para calcular a capacidade de transmissão do transportador, de modo que o comportamento do atrito do revestimento em condições reais é de extrema preocupação. À medida que a tecnologia da correia inova com o aumento das tensões e maior energia fornecida através dos tambores de acionamentos, é necessário um entendimento correto da fonte de atrito.

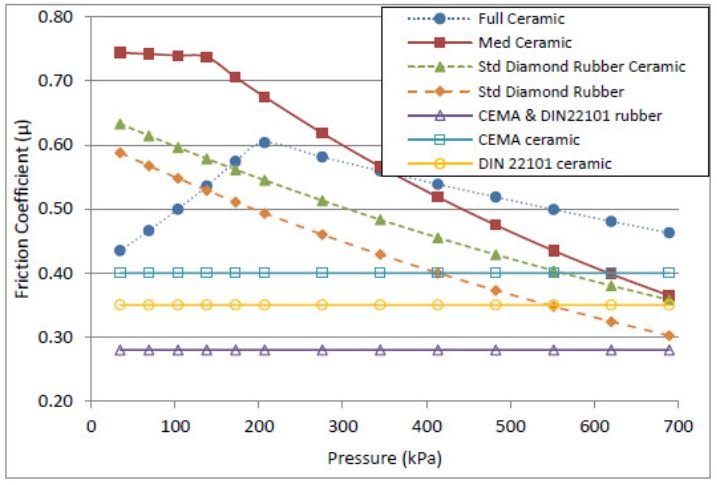

Existem alguns gráficos de projeto estabelecidos para o atrito, como os contidos no Manual CEMA 7º Ed. e o padrão DIN 22101, mas são generalizados, provêm das melhores práticas e assumem um coeficiente de atrito constante. Em contrapartida, os valores publicados por fabricantes de revestimento podem variar significativamente dos gráficos. Além disso, não há teste padronizado para determinar o coeficiente de atrito do revestimento ou um padrão industrial para aplicar um fator de segurança contra deslizamento.

Eng. Brett DeVries, através do artigo técnico “VARIANT FRICTION COEFFICIENTS OF LAGGING AND IMPLICATIONS FOR CONVEYOR DESIGN, realizou medições dos atritos com vários materiais de revestimentos e nas três condições:

1 – Limpo e seco

2 – Úmido

3 – Sujo e úmido

Os resultados foram surpreendentes, pois se verificou que o atrito varia em função da pressão da correia no tambor, conforme gráfico mostrado abaixo, figura 13 do artigo acima citado, na condição sujo e úmido.

Qual a importância do artigo “VARIANT FRICTION COEFFICIENTS OF LAGGING AND IMPLICATIONS FOR CONVEYOR DESIGN”?

O meu foco foi condensar as informações mais importante, que é a variação do atrito em função da pressão da correia no tambor (ver gráfico acima) e a versatilidade do Engenheiro em evitar tensão T1 excessiva na correia, aumentando o diâmetro do tambor ou ajustando o tipo de revestimento. Uma vez que a tensão T1 normalmente orienta a seleção da tensão mínima da correia, reduzindo-a pode economizar custos da correia.

Dependendo do comprimento do transportador, pode ser possíveis grandes economias, selecionando uma correia de menor tensão (e menos dispendiosa) e escolhendo em vez disso investir em um tambor de maior diâmetro e revestimento de cerâmica.

O novo método é facilmente adaptável a um formato de planilha em que o projetista do transportador pode escolher a melhor combinação de tensão T1, ângulo de abraçamento, diâmetro do tambor e tipo de revestimento para otimizar o projeto do transportador.

Recomendo a leitura desse artigo “VARIANT FRICTION COEFFICIENTS OF LAGGING AND IMPLICATIONS FOR CONVEYOR DESIGN do Eng. Brett DeVries, encontrará todos os gráficos de atrito em outras condições, além do gráfico de tensão de cisalhamento para calcular o fator de segurança contra o deslizamento, com exemplo simples e claro.

Artigos relacionados:

- Cálculo de Inércia de Transportador de Correia

- Redimensionamento do contrapeso em função do desgaste da correia transportadora

- Redução da emissão de particulados em transportadores de correia – mais uma necessidade da indústria de mineração

- Saiba Como Aplicar o Lençol de Borracha em revestimento de tambor de correia transportadora

- TRANSPORTADOR DE CORREIA – REVESTIMENTO NO TAMBOR