Uma das atividades frequentes na manutenção de transportadores, essencial para garantir o bom funcionamento e evitar falhas no processo produtivo, é a troca de roletes de correia transportadora.

Por ser intervenção de manutenção crítica, ela envolve riscos significativos e requer cuidados específicos. Esse procedimento exige atenção a normas de segurança, técnicas adequadas e utilização de ferramentas específicas, pois envolve componentes tensionados e estruturas de grande porte.

O desafio está em conduzir essa manutenção de forma segura, ergonômica e eficiente, reduzindo riscos à equipe técnica e minimizando o tempo de indisponibilidade do transportador. Métodos inadequados ou improvisados não apenas ampliam o risco de acidentes, como também podem gerar danos adicionais ao equipamento.

Confira orientações práticas sobre como realizar a troca de roletes em correias transportadoras com segurança e eficiência, considerando normas aplicáveis, cuidados de preparação, técnicas de elevação e o papel de equipamentos que contribuem para maior ergonomia e produtividade no processo.

Por que a troca de roletes exige atenção especial?

Os roletes desempenham papel fundamental na sustentação e no deslocamento da correia transportadora. Quando apresentam desgaste ou falhas, podem causar desalinhamentos, aumento de atrito, sobrecarga nos motores e até danos estruturais à correia.

Além das implicações técnicas, esse cenário representa riscos para a equipe de manutenção, uma vez que o trabalho é realizado com componentes sob tensão.

Outro ponto crítico é o impacto econômico. A substituição não planejada de roletes pode levar a paradas de produção e elevação dos custos de manutenção corretiva. Por isso, o processo de troca deve ser tratado como uma atividade estratégica dentro do plano de manutenção da planta.

Segurança em primeiro lugar: normas e cuidados obrigatórios.

Toda intervenção em transportadores de correia deve seguir as diretrizes das normas regulamentadoras, em especial:

- NR-12: que trata da segurança em máquinas e equipamentos, estabelecendo requisitos de proteção e procedimentos de trabalho.

- NR-17: que aborda ergonomia, garantindo condições adequadas de esforço físico e postura durante a manutenção.

Antes de iniciar a troca de roletes, é essencial adotar práticas de bloqueio e sinalização da área, garantindo que não haja movimentação inesperada da correia.

O uso de EPIs específicos — como cintos de segurança, capacetes, óculos, luvas e calçados de proteção — deve ser obrigatório e supervisionado.

Além disso, recomenda-se a utilização de checklists de segurança para validar cada etapa do processo, desde a preparação da área até a finalização do serviço.

Métodos para elevar correias tensionadas

A elevação da correia transportadora é uma etapa necessária para liberar os roletes durante a manutenção. Essa atividade exige planejamento, análise de risco e a escolha de métodos adequados, considerando tanto a segurança dos trabalhadores quanto a integridade da estrutura do transportador.

Métodos manuais tradicionais

Historicamente, muitas equipes utilizam barras de alavanca, macacos hidráulicos ou improvisos estruturais para erguer a correia. Embora sejam alternativas conhecidas, esses métodos apresentam limitações importantes:

- Risco de acidentes por instabilidade ou escorregamento da correia;

- Esforço físico excessivo da equipe, aumentando a probabilidade de lesões musculoesqueléticas;

- Baixa eficiência operacional, já que demandam maior tempo de execução e maior número de profissionais envolvidos.

Métodos mecanizados e ferramentas específicas

Com a evolução das práticas de manutenção, surgiram equipamentos projetados para elevar correias de maneira controlada e segura. Essas soluções oferecem vantagens relevantes:

- Controle de carga compatível com diferentes larguras e tensões de correias;

- Ergonomia e redução de esforço físico, minimizando riscos ocupacionais;

- Agilidade no processo de manutenção, contribuindo para a redução do tempo de parada dos transportadores.

A escolha do método deve considerar fatores como o peso da correia, o espaço disponível para instalação, as condições de acesso e as normas de segurança vigentes.

Em todos os casos, o objetivo principal deve ser preservar a integridade da equipe e do equipamento, evitando improvisos que possam comprometer a operação.

Como reduzir o tempo de parada na troca de roletes?

A troca de roletes impacta diretamente a disponibilidade operacional dos transportadores de correia. Cada minuto de parada pode representar perdas significativas de produção, especialmente em setores como mineração, siderurgia e cimento.

Por isso, adotar práticas que minimizem o tempo de intervenção é fundamental para aumentar a eficiência do processo de manutenção.

Planejamento prévio da atividade

Antes da execução, a equipe deve contar com um plano de manutenção detalhado. Isso inclui:

- Identificação prévia dos roletes a serem substituídos;

- Preparação das ferramentas e dispositivos necessários;

- Definição clara das responsabilidades de cada membro da equipe;

- Avaliação de riscos e definição de procedimentos de emergência.

Disponibilidade de peças e componentes

O tempo de manutenção aumenta consideravelmente quando há ausência de roletes sobressalentes ou quando é necessário improvisar soluções. Ter um estoque mínimo de componentes críticos, aliado a um sistema de gestão de peças de reposição, garante maior agilidade.

Treinamento e capacitação da equipe

Equipes bem treinadas não apenas realizam a atividade de forma mais rápida, como também reduzem a chance de erros que podem gerar retrabalho ou comprometer a segurança. Programas de capacitação contínua em manutenção de transportadores são investimentos que se refletem em maior confiabilidade operacional.

Uso de ferramentas adequadas

A utilização de equipamentos de apoio para elevar a correia, reduzir esforços físicos e agilizar a liberação dos roletes é um dos fatores mais relevantes para a redução do tempo de parada. Essas ferramentas, quando bem aplicadas, permitem que a equipe trabalhe com segurança e maior produtividade.

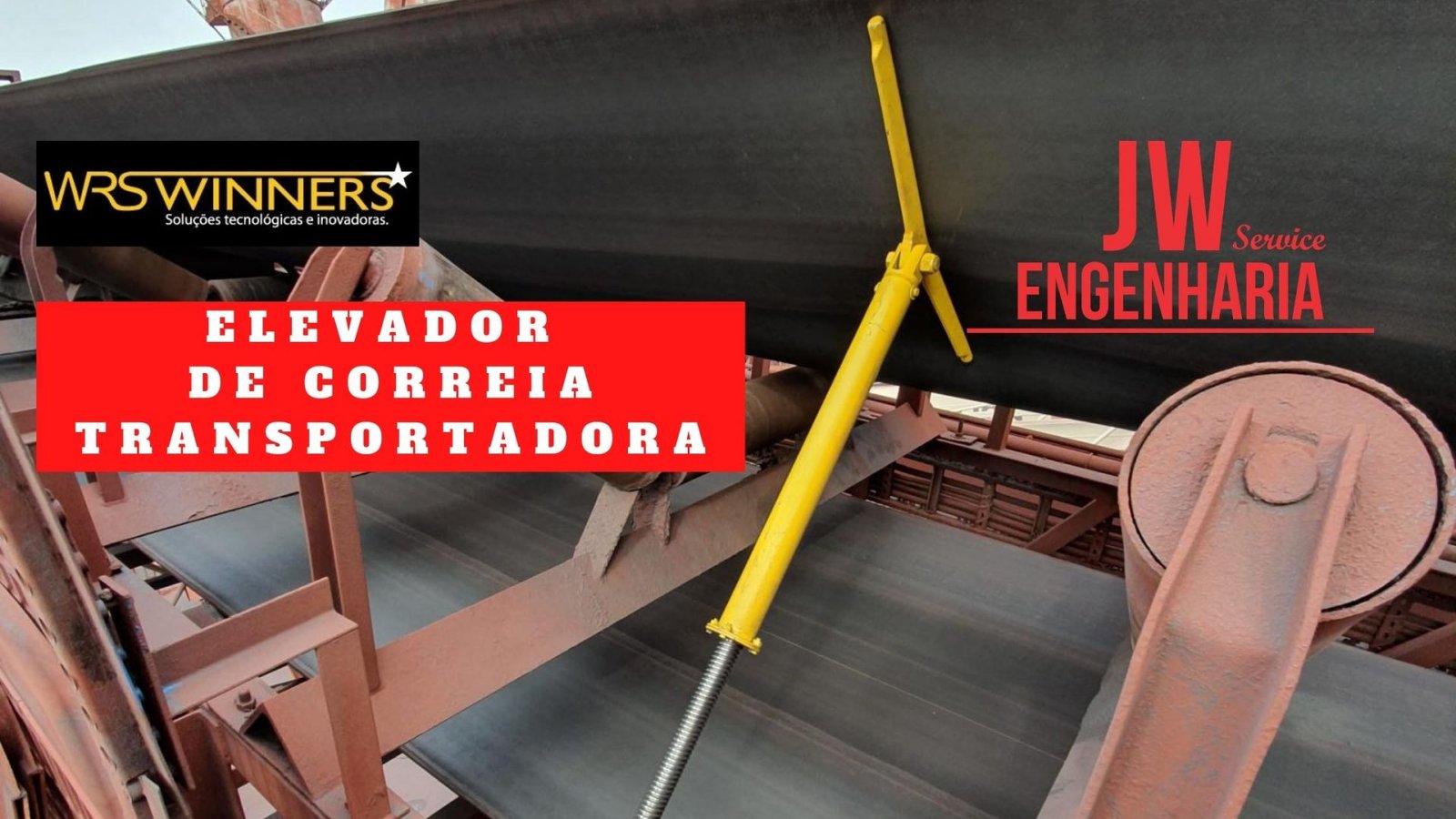

Dispositivos de elevação de correia

Projetados especificamente para liberar os roletes, esses equipamentos permitem elevar a correia tensionada de maneira controlada. Diferem-se dos métodos improvisados porque oferecem maior estabilidade, capacidade de carga definida e portabilidade, reduzindo esforços físicos da equipe.

Macacos mecânicos e hidráulicos especializados

Essas soluções são indicadas quando é necessário aplicar força de elevação localizada, garantindo controle do movimento e melhor distribuição da carga. Modelos mais recentes incorporam sistemas de redução de esforço e acionamento facilitado, que contribuem para operações mais seguras.

Ferramentas de apoio para manutenção

Além da elevação da correia, existem equipamentos auxiliares que favorecem o processo de troca de roletes, como suportes ajustáveis, dispositivos de fixação temporária e ferramentas elétricas de impacto. O uso combinado desses recursos contribui para uma atividade mais rápida, padronizada e segura.

Critérios para selecionar a solução adequada

A escolha do equipamento deve considerar:

- Capacidade de carga necessária;

- Compatibilidade com a largura e a tensão da correia;

- Condições estruturais do transportador;

- Facilidade de transporte e instalação;

- Atendimento às normas de segurança e ergonomia.

Mais do que comparar modelos, o ponto central é adotar uma solução que reduza riscos e aumente a confiabilidade do processo. Esse cuidado reflete diretamente na produtividade da planta e na preservação da equipe técnica.

Produtividade com segurança na manutenção de correias transportadoras

A substituição de roletes em correias transportadoras é uma atividade que exige planejamento, aplicação de normas de segurança e uso de métodos adequados de elevação.

Nesse contexto, contar com parceiros que ofereçam conhecimento técnico, orientação especializada e soluções adequadas faz diferença para elevar o nível da manutenção industrial.

A JW Engenharia atua justamente nesse ponto: oferece soluções para manutenção de transportadores de correia com foco em segurança, confiabilidade e produtividade.

Se sua equipe busca melhorar os resultados na manutenção de correias transportadoras, entre em contato com nossos especialistas e conheça como podemos contribuir para tornar seus processos mais seguros e eficientes.