Este artigo foi desenvolvido por Willian de Castro

Transportadores de correia são equipamentos destinados ao transporte de materiais a granel largamente utilizados nos mais diversos ramos da indústria, sendo capazes de atingir altas capacidades de transporte com elevada disponibilidade e excelente custo de operação e manutenção, quando comparado a outros meios de transporte.

Estas características tornam estes equipamentos fundamentais nos mais diversos campos da indústria, sem os quais o manuseio de materiais alcançaria custos inviáveis na maioria dos casos.

De uma forma geral, os transportadores de correia são constituídos por um ou mais acionamentos que, por meio de tambores sustentados em seus eixos por mancais de rolamentos tracionam correias de borracha sobre as quais o material granulado é transportado, sendo este um dos principais componentes de um transportador de correia, representando entre 30% e 40% do custo total do equipamento.

Diante deste cenário, as empresas têm buscado diversas formas de reduzir custos através do uso das correias até seu completo desgaste, promovendo uma maximização de tempo de operação e consequentemente sua vida útil.

Basicamente, uma correia transportadora é composta por duas partes: a carcaça interna e a cobertura externa (inferior e superior).

Coberturas: Tem a função de proteger a carcaça da abrasão causada pelo carregado do material ou qualquer outra condição presente no ambiente de operação que possa contribuir para a deterioração da correia transportadora. Podem ser classificadas em:

- Cobertura superior, onde existe o contato direto com o material transportado e tem o proposito de proteger a carcaça dos danos causados pelo impacto e do desgaste.

- Cobertura inferior, onde existe o contato direto com os rolos e tambores, sendo que fornece uma superfície de fricção necessária para transmissão de energia e alinhamento da correia.

Geralmente a cobertura superior possui maior espessura do que a cobertura inferior, e é mais resistente à abrasão, aos danos por impacto, cortes e ao desgaste por ficar exposta a estas condições.

O material utilizado na fabricação das coberturas das correias é o composto de borracha que é a mistura de vários ingredientes (substâncias químicas) que conferem a este os mais variados tipos de propriedades e fazem com que o mesmo consiga desempenhar bem a função para a qual foi desenvolvido. Dentre os diversos ingredientes, como ativadores, protetores, aceleradores, agentes de processo, plastificantes, corantes, etc, o elastômero tem posição destacada.

O elastômero é o elemento principal da composição. Formado por um emaranhado de moléculas com alto peso molecular também chamado de Polímero, é o elemento que dá características de resistência química, física e de processabilidade. Existem vários tipos de elastômeros, sendo os seguintes os mais usados conforme tabela abaixo:

Carcaça: é a seção estrutural mais importante da correia transportadora, pois tem como objetivo transmitir a força necessária para elevar e mover a correia carregada e absorver a energia de impacto liberada pelo material ao ser carregado na correia através da calha de alimentação.

Ela deve permitir que seja executadas todas as possíveis técnicas de emendas e ser forte suficiente para lidar com as forças que ocorrem ao iniciar, movimentar e parar a correia carregada, principalmente em transportadores que possuem aclives acentuados.

A caraça também tem a função de fornecer a rigidez necessária à correia para que permaneça alinhada na estrutura do transportador e suporte toda a carga de material. Usualmente, as carcaças são compostas por fibras têxteis e cabos de aço, sendo:

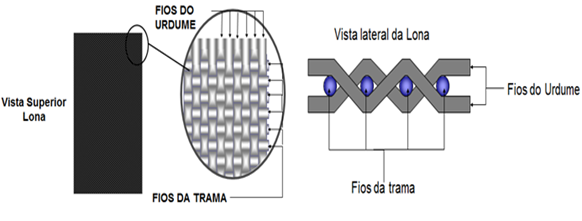

Fibras têxteis: são os elementos mais comumente utilizados na fabricação dos tecidos integrantes das carcaças e é composto por fios: o urdume e a trama. O urdume é responsável pela resistência à tração e é disposto longitudinalmente fabricado com fios de Poliéster, enquanto que a trama efetua sua amarração provendo ao tecido resistência transversal fabricado com fios de Nylon.

A figura abaixo mostra a montagem do urdume e da trama formando o tecido têxtil para compor a carcaça de uma correia transportadora.

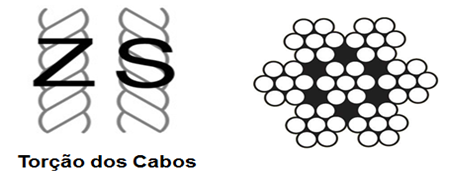

Cabos de aço: As carcaças de aço são constituídas de um conjunto de cabos de aço paralelos, dispostos longitudinalmente de tal forma a prover a resistência necessária para a correia suportar grandes forças de operação. Os cabos são protegidos contra oxidação envelopados por uma camada de borracha de ligação, esta camada protetora também permite a união da carcaça com a cobertura da correia.

A figura abaixo mostra o tipo de cabo de aço utilizado na composição da carcaça de uma correia transportadora, com destaque para a torção “Z” e “S” dos cabos, necessário para garantir o equilíbrio e ajudar no alinhamento da correia.

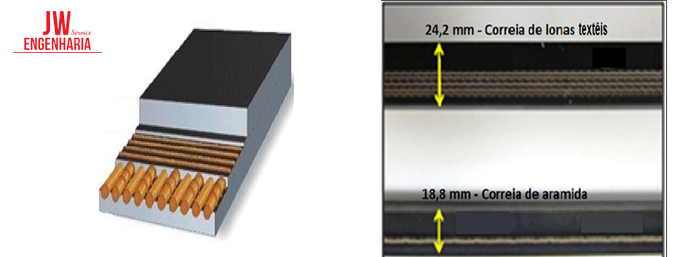

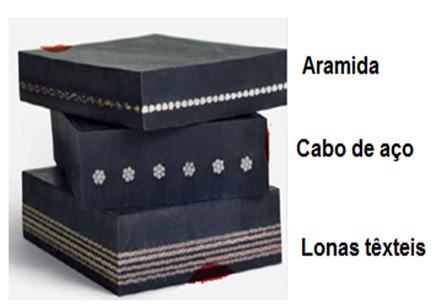

Portanto, correia transportadora é um componente sujeito a trocas periódicas. Na correia ideal, o desgaste total da cobertura deveria coincidir com o final de vida útil da carcaça, mas normalmente as coberturas desgastam primeiro, principalmente a cobertura superior. Este desgaste acontece devido à ação abrasiva causada pelo carregamento do minério através do chute de alimentação sobre a cobertura da correia quando em movimento. A figura abaixo mostra a seção completa de uma correia transportadora composta por coberturas e carcaça.

Alternativa para aumentar a vida útil de uma correia transportadora com aplicação de fibras de aramida na carcaça

Partindo da necessidade das empresas de reduzir os custos operacionais e aumentar a vida útil da correia transportadora, se faz necessário manter este componente em operação por mais tempo possível. E é neste sentido que este artigo tem o objetivo de mostrar a aplicação da fibra de aramida, um material alternativo aos materiais convencionais como as fibras têxteis e os cabos de aço, a fim de redimensionar a especificação de uma correia transportadora para aumentar sua vida útil.

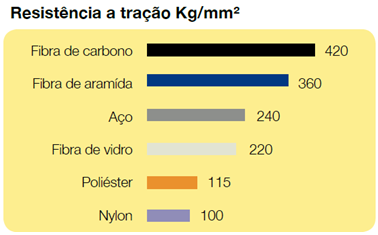

Aramida é uma fibra sintética muito resistente e leve. Trata-se de um polímero resistente ao calor e possui maior resistência à tração do que o aço.

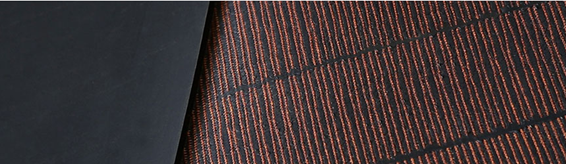

Lona composta por fibra de aramida.

Correia transportadora composta por carcaça de lona de aramida.

Com o desenvolvimento e aprimoramento das fibras sintéticas, as correias podem ter carcaças de alta resistência à tração, com menor peso e um número reduzido de lonas, como por exemplo, na aplicação da fibra de aramida.

Com este tipo de material é possível obter resistência muito elevada com apenas uma lona e com isto substituir carcaça composta por várias lonas têxteis e também em alguns casos correias composta por cabos de aço devido ao seu baixo alongamento.

Geralmente a lona de aramida é composta por fios de aramida no urdume para fornecer alta resistência à tração disposta longitudinalmente e na trama por fios de Nylon para fazer a amarração e garantir a resistência transversal da correia transportadora. A figura abaixo mostra a duas carcaças mais usuais sendo a lona de fibras têxteis e cabo de aço e a carcaça proposta de aramida.

A seguir é mostrada a aplicação da fibra de aramida em uma correia transportadora de uma mineradora de grande porte.

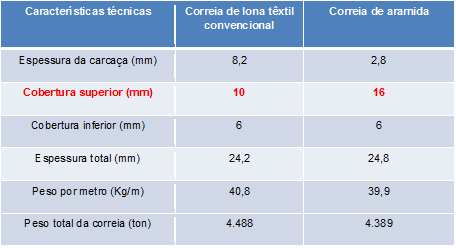

A correia transportadora convencional possui a especificação EP-1600/4; 10 mm x 6 mm; 110 m x 1.524 mm; aberta, ou seja, a correia possui cobertura superior de 10 mm, inferior de 6 mm, carcaça composta por 04 lonas de fibras têxteis formada por Poliéster e Nylon com resistência a tração admissível de 176 Kgf/cm e ruptura 1.680 Kgf/cm (utilizando coeficiente de segurança de 10), comprimento de 110 metros e largura de 1.524 mm ou 60 polegadas.

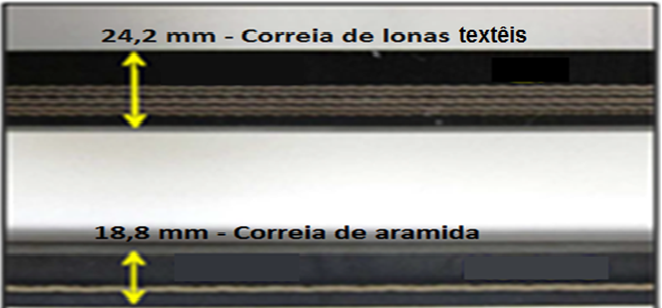

A proposta de aumentar a vida útil da correia transportadora foi baseada na característica de resistência a tração da fibra de aramida que possibilitou substituir as 04 lonas de fibras têxteis convencionais por apenas 01 lona de fibra sintética de aramida, com isto a correia ficou menos espessa e mais leve conforme demonstrado na figura abaixo.

Para compensar a redução da espessura total da correia transportadora, foi acrescentado massa na cobertura superior, fazendo com que esta cobertura fique mais espessa com o intuito de proporcionar mais área para desgaste até a degradação da carcaça, prolongando assim a vida útil da correia, pois como foi dito, o desgaste total da cobertura deveria coincidir com o final de vida útil da carcaça, mas normalmente as coberturas desgastam primeiro, principalmente a cobertura superior.

Observação: é necessário respeitar principalmente os parâmetros “espessura total” e “peso total” de projeto da correia transportadora para não provocar problemas de acamamento nos cavaletes e sobrecarga no acionamento e na estrutura do transportador. Recomenda-se consultar o fornecedor ou especialista para avaliar a alteração destes parâmetros.

A seguir é demonstrado um comparativo da correia convencional que é que usualmente aplicada nas operações da empresa e da proposta de correia com a aplicação da carcaça com fibra de aramida.

Pela tabela acima, percebe-se que houve um acréscimo de 60% de borracha na cobertura superior (maior área para desgaste), houve uma pequena redução no peso total e um pequeno aumento na espessura total da correia transportadora. Pela imagem abaixo, é possível ver que a cobertura superior possui maior área para desgaste com aumento de 60% até chegar na carcaça de aramida.

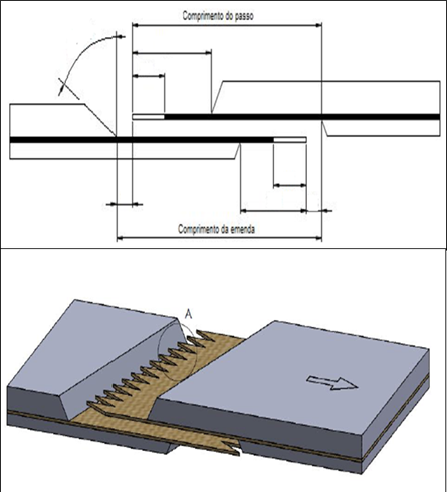

Tipos de emendas para carcaça de aramida

Existem dois tipos de emendas para correia transportadora com carcaça de aramida, sendo a finger e overlap, ambas por vulcanização a quente.

Finger: É a mais recomendável para este tipo de correia transportadora, possui este nome por apresentar configuração de “dedos”, porém é uma emenda mais trabalhosa e demanda maior tempo para execução.

Overlap: Este tipo de emenda é feita com sobreposição de lonas, sendo uma emenda mais fácil e rápida de ser executada em comparação com a Finger, porém possui a desvantagem de ficar consideravelmente mais espessa em relação à correia, o que pode acelerar seu desgaste com a atuação do sistema de limpeza, tais como raspadores primários e secundários.

Observação: Para ambas as emendas, o fornecedor deverá ser consultado para especificar os parâmetros tais como: dimensões da emenda, tempo, pressão e temperatura de vulcanização bem como os insumos a serem aplicados.

Vantagens e desvantagens

Vantagens:

- Redução da espessura total da correia com possibilidade de acrescentar massa na cobertura superior e aumentar área para desgaste;

- Redução do peso total da correia com possibilidade de reduzir potência requerida do acionamento e consequente redução no consumo de energia elétrica.

- Maior flexibilidade da correia nas transições e acamamento nos cavaletes;

- Maior absorção de impacto no carregamento do minério através da calha de alimentação;

- Maior resistência a cortes e rasgos;

Desvantagens

- Maior valor comercial, chegando a ser mais de 50% do valor da correia convencional com carcaça de fibras têxteis.

- Emenda mais trabalhosa e com maior tempo de execução;

Teste prático

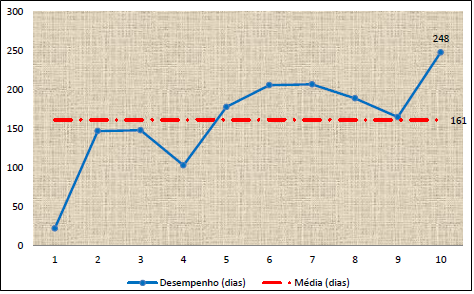

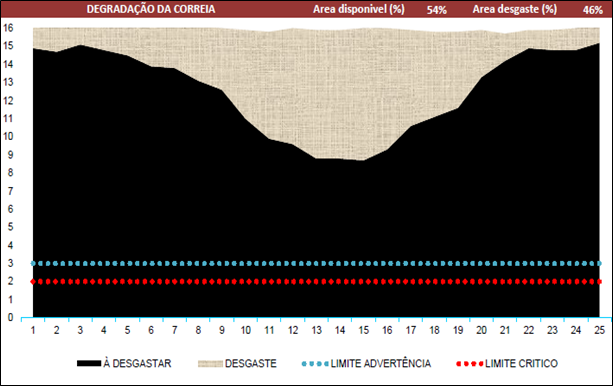

Em teste realizado, a correia transportadora com carcaça de aramida apresentou bom acamamento, alinhamento e no geral bom desempenho com aumento de 54% na vida útil conforme abaixo, porém um desgaste prematuro na emenda potencializou a perda da correia transportadora:

Vida útil da correia convencional: 161 dias

Vida útil da correia de aramida: 248 dias

Lições aprendidas…..

Houve falha na escolha do tipo de emenda que foi utilizada a “Overlap”, fazendo com que a correia chegasse ao final de vida útil devido à perda da emenda de forma prematura após 248 dias de operação. Conforme informado, a emenda Overlap depois de vulcanizada fica mais espessa em relação à correia devido à sobreposição das lonas, com isto, houve desgaste prematuro com arracamento de borracha em função da atuação dos raspadores primários e secundários.

A recomendação é utilizar emenda “Finger”, mesmo que seja mais trabalhosa e demorada, porém apresenta uma confiabilidade maior.

Percebe-se que a correia transportadora tinha capacidade de operar por mais tempo e ainda melhorar seu desempenho no quesito custo x beneficio, pois ainda existia uma área disponível para desgaste de 54%. O gráfico de degradação abaixo feito após a perda da correia transportadora.

Conclusão

Considerando como objetivo o aumento da vida útil, pode-se dizer que o resultado foi satisfatório, visto que a correia transportadora obteve bom desempenho operacional, porém devido a falha na escolha do tipo de emenda comprometeu melhor desempenho e resultado da correia.

Diante do exposto, é necessário fazer uma avaliação de custo x beneficio sobre a aplicação da correia transportadora com carcaça de aramida devido seu alto valor comercial. Importante também sempre envolver o fornecedor para especificar as características da correia e o procedimento para a emenda.