Os 03 tipos predominantes de componentes de acionamento de transmissão de potencia usados em aplicações industriais hoje incluem correntes, engrenagens e correias.

Desde grandes trituradores de rocha a pequenas máquinas de fatiador de frios, a variedade de aplicações é ampla. Selecionar o melhor tipo de acionamento para uma aplicação específica é essencial para fornecer o desempenho ideal.

Embora a gama de aplicações com correias no passado distante tenha sido limitada por sua capacidade de potência, o desenvolvimento contínuo resultou em produtos que hoje podem competir com componentes metálicos, como engrenagens e correntes, em aplicações de torque e potência muito altas, alcançando inclusive economia de energia.

As correias também oferecem o recurso adicional de atuar como um “fusível de segurança” no sistema de acionamento. Em uma situação de pico de torque ou bloqueio do inversor, a correia (geralmente o componente mais barato do inversor) se rompe, sacrificando-se em vez de romper componentes muito mais caros (eixos, etc.) no sistema.

As correias têm algumas vantagens importantes sobre os componentes de acionamento de metal.

- Silencioso – Menos ruído gerado que os componentes metálicos

- Limpo – sem lubrificantes, graxa ou óleo para contaminar o ambiente ou o produto

- Menos peso – as unidades projetadas com correias podem pesar significativamente menos

- Econômico – pode ser significativamente mais barato que uma unidade projetada com componentes metálicos.

Compacidade – os acionamentos por correia podem ser projetados com menos espaço do que outros componentes.

Principais tipos de correia de transmissão

Existem dois tipos principais de correias de transmissão. Elas vêm em diferentes tamanhos e construções, mas podem ser divididos em dois grupos.

- Correia em V

- Correia sincronizada (também conhecida como correia sincronizadora)

A correia em V é um dispositivo de fricção e trabalha com o princípio da cunha. Ele depende da tensão para criar atrito na parede lateral da roldana para transmitir energia. As correias em V permitem derrapagens que podem ser desejáveis e pretendidas no projeto do inversor. Por exemplo, em um deck de cortador de grama em que a correia deve deslizar em vez de quebrá-lo ou dobrar um eixo quando a lâmina entra em contato com uma rocha ou um toco.

-

correia-em-v

A correia sincronizada ou sincronizadora é um dispositivo que combina as vantagens de componentes mecânicos e flexíveis, sem as desvantagens. Todas as correias síncronas operam com o princípio de engate positivo, o mesmo princípio das correntes, com os dentes da correia moldados engatando com os dentes da roda dentada.

As correias sincronizadas envolvem a roda dentada por meio de flexão e não pela rotação de peças articuladas, como as correntes. Isso elimina uma das causas de desgaste e ruído. A correia sincronizadora não permite derrapagem, pois existem unidades onde a sincronicidade é necessária e qualquer derrapagem pode causar danos.

Por exemplo, o trem de válvulas de um motor de combustão interna. Se o inversor não mantiver a operação síncrona, o pistão poderá entrar em contato e danificar as válvulas.

-

correia-sincronizadora_

Correia em “V”: aplicações e vantagens

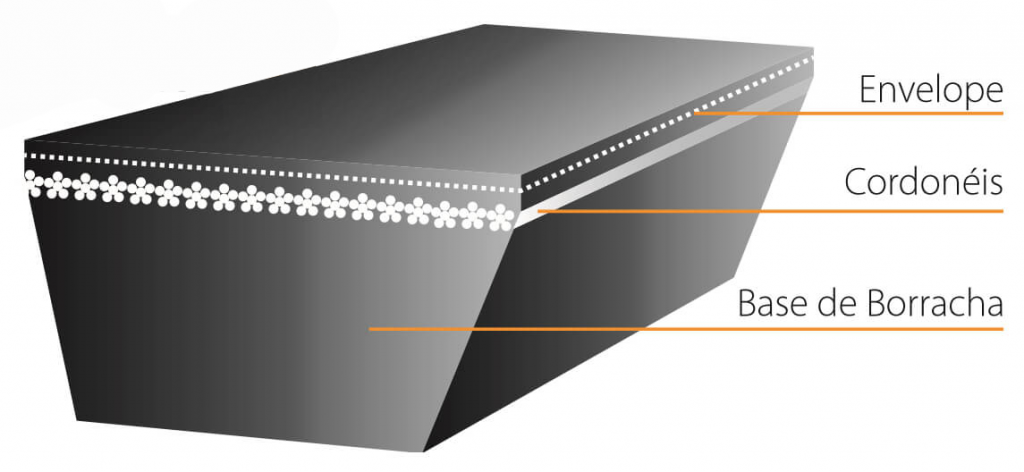

As correias em “V” estão disponíveis em uma ampla variedade de tamanhos de seção transversal e tipos de construção, permitindo que sejam uma opção em acionamentos que variam de baixa a alta potência. Eles também podem ser usados em conjuntos de várias correias dispostas lado a lado para uso em unidades de potência muito alta. Geralmente, existem dois tipos de construção disponíveis: envolto e borda bruta. As correias embrulhadas têm um envelope de tecido que cobre inteiramente a superfície externa da correia. A construção envolvente deve ser usada onde a capacidade máxima de derrapagem é desejável.

A construção do Raw Edge não possui tecido nas laterais da correia que engatam na roldana e possui rodas dentadas, também conhecidas como entalhes, na seção inferior da correia para flexibilidade adicional para envolver pequenas roldanas. As correias de construção Raw Edge não escorregam tão facilmente quanto as correias enroladas devido à borracha exposta em suas paredes laterais.

As correias Raw Edge são usadas onde é necessária uma maior capacidade de potência, enquanto ainda são necessárias derrapagens nas condições de pico de torque. As correias Raw Edge podem ser uma atualização muito econômica para um sistema, resultando em um aumento significativo da eficiência devido ao seu escorregamento reduzido em comparação a uma correia em V e ao fato de que podem ser instaladas nas polias existentes sem a necessidade de fazer alterações nos componentes. a unidade.

Vantagens das correias em “V”

- Menor ruído

- Menos custo

- Permite alguma derrapagem – pode funcionar como um fusível de segurança

Use uma correia dentada onde:

- É desejável alguma derrapagem

- É necessário baixo ruído na polia

- A unidade mais econômica é solicitada

Correias sincronizadas: aplicações e vantagens

Como as correias em V, as correias sincronizadas estão disponíveis em uma ampla variedade de tamanhos e construção, o que lhes permite ser uma opção em praticamente qualquer unidade. Todas as correias síncronas são um pouco semelhantes em sua construção, a diferença está no tipo de composto do corpo da correia, perfil do dente e cabos de tração utilizados.

Eles estão disponíveis na construção de borracha ou poliuretano. A escolha de borracha ou poliuretano depende do tipo de aplicação. Por exemplo, em ambientes de produção, como a indústria de alimentos, onde a limpeza é uma prioridade, uma correia de poliuretano pode ser usada, pois tem menos tendência a derramar material do que uma construção à base de borracha. Por outro lado, para aplicações em temperaturas muito altas, uma correia de borracha será escolhida devido às suas capacidades de calor muito mais altas.

As correias sincronizadas também exigem uma tensão de instalação muito baixa em comparação com as correias em V, que exercem muito menos estresse nos componentes de acionamento, como eixos e rolamentos. Os perfis dentários são escolhidos com base em várias condições. Por exemplo, onde é necessário um registro preciso, um perfil de dente com folga ou folga mínima entre o dente da correia e a ranhura da polia pode ser escolhido. Em um acionamento de torque muito alto, um perfil de dente de forma curvilínea parabólica será desejável devido à sua capacidade de transmitir alta potência e torque, minimizando a chance de o dente da correia saltar da roda dentada e comprometer a sincronização.

As correias síncronas também exigem menos manutenção de tensionamento do que as correias em V. Embora as correias em V devam ser verificadas periodicamente para garantir que a tensão correta seja mantida

Vantagens das correias sincronizadas

- Sincronização exata do eixo

- Eliminação de derrapagem e perda de velocidade resultante comum às correias trapezoidais

- Baixa tensão de instalação significa menos tensão nos eixos e rolamentos

- Menos manutenção

- Maior eficiência de acionamento

- Síncrono = 98%

- Correia em V dentada = 95%

- Correia em V lisa = 93%

Use uma correia síncrono onde:

- Há alto torque, baixos requisitos de RPM

- É necessário um layout de unidade compacto

- A transmissão síncrona entre eixos é uma obrigação

- Posicionamento de eixos de alta precisão (folga mínima)

- Alta eficiência de acionamento mecânico e economia de energia necessárias

- Baixa manutenção é uma prioridade

- Requisitos de baixo ruído (em comparação com corrente, engrenagens)

Sugestão de Conteúdo:

- Como especificar ou medir uma correia

- 7 causas de falha em correia sincronizada e como evitá-la

- Análise de Quebras Correia Sincronizada

- Curiosidades sobre as correias sincronizadas