A redução de custos dentro de uma siderúrgica esta diretamente relacionada com a reducao de queda de materiais dos transportadores de correia. Que deveria ser um dos principais focos para garantir preços competitivos do mercado.

Não apenas uma siderúrgica, mas qualquer indústria que deseja ter os preços melhores, precisam garantir a redução de custos em alguns pontos.

Pensando nisso, neste conteúdo que a JW Engenharia trouxe, vamos falar desta redução e como ela pode ser boa para o mercado de siderurgia. Torná-lo mais competitivo entre as empresas, faz com que o mesmo se mantenha aquecido.

Aproveitaremos para apresentar um trabalho que analisou algumas metodologias para a redução de quedas de materiais dos transportadores de correias na área de coqueria de uma usina siderúrgica do Estado do Espírito Santo.

Como a redução de perdas de matéria prima pode reduzir custos

De acordo com a World Steel Association, a capacidade mundial de aço instalada está por volta de 1,6 bilhões de toneladas. Isso faz com que ela se torne cada vez mais competitiva e as produtoras, busquem um maior controle nos custos de produção.

Essa competitividade faz com que as produtoras ofereçam, cada vez mais, um produto de qualidade para os clientes.

De certo modo, as siderúrgicas brasileiras têm enfrentado um momento delicado, onde o aço que vem do exterior, chega ao mercado com os preços bem competitivos. Ou seja, mesmo com as taxas feitas de acordo com o mercado de importados, os valores se tornam mais próximos ao do mercado brasileiro.

Em resumo, a redução dos custos de uma siderúrgica é um dos principais meios de garantir que os preços sejam mais competitivos. Porém mesmo com a redução de custos, baseados no aumento da eficiência, podem não ser suficientes.

Isso pois nos últimos anos os preços das duas matérias prima, minério de ferro e o carvão, teve aumentos consideráveis no mercado. Dessa maneira, as empresas que não possuem recursos próprios desses minerais, são forçadas a trabalharem com margens estreitas.

Para buscar redução dos custos, uma das formas é aumentar a eficiência dos equipamentos que estão diretamente ligados à linha de produção e/ou reducao de queda de materiais /matéria prima dos transportadores de correia

A importância dos transportadores de correia no processo de produção do aço

Dentro de todo esse conceito, os transportadores de correia no processo de produção do aço, tem extrema importância. De fato, eles são responsáveis por transportar o carvão mineral, desde os pátios até as baterias de fornos da coqueria.

Posteriormente, transporta o coque para os altos-fornos e ali então produzir o ferro gusa que, futuramente, é transformado em aço. Este equipamento permite transportar estes materiais a longa distância e alturas consideráveis.

De fato, é notório que os processos industriais demandam grande quantidade de equipamentos para que funcione corretamente. Portanto, no caso dos transportadores de correias, não seria diferente.

Estes são basicamente formados por uma correia sem fim. Esta correia é estendida entre dois tambores principais chamados de acionamento e retorno, roletes justapostos, sobre os quais a correia desliza.

Com baixo atrito, ele possibilita a movimentação de cargas, que neste caso, tratam-se de carvão e coque.

Neste processo do transporte de carga, pode haver consideráveis perdas no material, ou seja, queda de carvão durante a locomoção, por exemplo.

Projeto “Queda Zero” nos transportadores de Correia

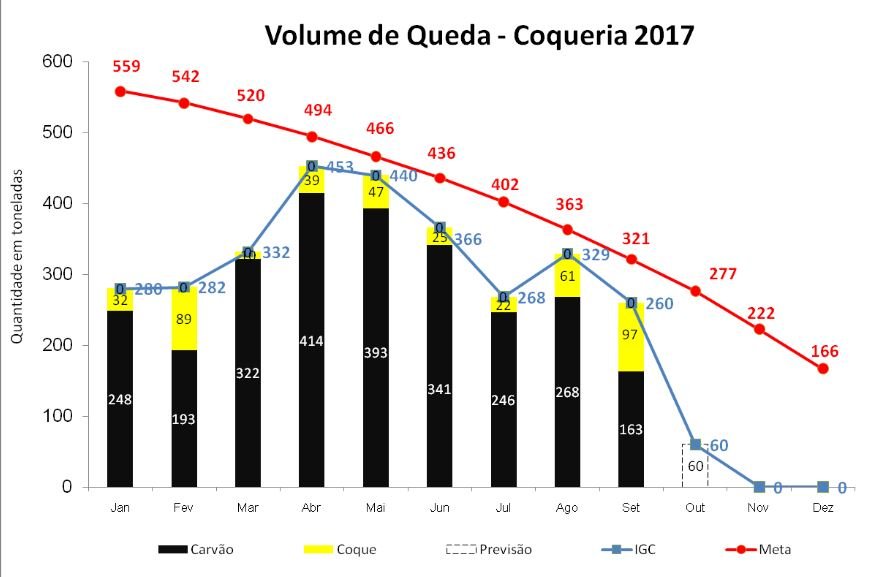

Ao final de 2015, Patrick Cassiano aplicou o “Projeto Queda Zero” que basicamente é a redução do desperdício de materiais nos transportadores de correia no processo siderúrgico.

“Considerando a explicação acima, trouxemos ideias deste projeto para a usina de nosso Estado, batizando-o como “Projeto Queda Zero” ao final do ano de 2015, e iniciamos efetivamente as atividades em janeiro de 2016, com objetivo de reduzir a queda de materiais de transportadores de correias até atingirmos 0% de queda em 2018.” citou, Patrick.

“Em todo este projeto são envolvidos de forma efetiva na área industrial os colaboradores da manutenção e operação, que são eles: gerentes, especialistas, supervisores, técnicos de manutenção, técnicos de operação, técnicos de planejamento e programação e mecânicos e eletricistas de manutenção.”

Para o desenvolvimento inicial do projeto na área (coqueria), foram realizados levantamento do volume queda de materiais mensal, que atingiam valores relevantes, em média, maiores que 1.000ton./mês.

Visivelmente não desconfiavam e/ou imaginavam o impacto que toda esta queda de material poderia trazer ao fluxo de produção na coqueria, então partiram para a criação do Diagrama de Ishikawa, também conhecido como Diagrama de Causa e Efeito, que é uma ferramenta utilizada na manutenção para posterior diagnóstico das causas principais que possam estar desencadeando aquele determinado problema.

A partir do diagrama de causa e efeito foram levantados vários itens e distribuídos em 4 pilares:

- Rotina de manutenção e operação;

- Capacitação de colaboradores da manutenção e operação;

- Equipamentos;

- Senso de prioridade.

Para ler mais sobre o artigo de Patrick Cassiano, clique aqui.

Reducao de queda de materiais dos transportadores de correia

Nesse projeto foram levantados os itens essências para obtenção de êxito na reducao de queda de materiais dos transportadores de correia:

- Disponibilização de uma equipe específica para atuação em transportadores de correia, para cumprimento de 100% dos planos de manutenção;

- Obrigatoriedade no índice de consecução de inspeção acima de 95%;

- Criação de uma equipe específica para atuações emergenciais referente às demandas do projeto queda zero;

- Realização de reunião semanal para priorização de demandas a serem atendidas;

- Realização de treinamento para melhor capacitação das equipes de manutenção e operação;

- Melhoria na qualidade dos sobressalentes utilizados (chapas de desgaste, rolos, raspadores);

- Garantia de 100% dos raspadores ativos na área;

- Garantia de 100% dos transportadores de correias cobertos;

- Criação de aplicativo de sistema de manutenção com utilização em aparelho móvel;

- Divulgação de dicas de manutenção e/ou operação toda semana;

- Campanhas motivacionais do projeto;

Saiba mais sobre correia transportadora

Hoje em dia, o transportador de correia é a forma mais vantajosa para o manuseio de materiais dentro de um processo. De fato, ele passa a ser um meio muito usado hoje em dia e garante menos desperdício durante todo o transporte.

A primeira correia teve registro em 1795 no manuseio de grãos para distâncias relativamente curtas. De fato, nesta época eram usados sistemas mais primitivos, que eram feitos com uma correia de couro sendo guiada por um leito de madeira.

Este sistema rudimentar teve sucesso suficiente para incentivar os engenheiros a considerar os transportadores como uma maneira econômica. Além disso, também pode ser considerado como uma maneira mais segura e eficiente de transportar diversos produtos.

Em 1892 iniciou-se uma série de experimentos que levaram ao desenvolvimento da correia que transporta carvão, metal e outros materiais. No ano de 1901, Sandvik inventou e começou a produção de correias transportadoras com carcaças compostas por cabo de aço.

Já em 1913, Henry Ford se tornou pioneiro no que já era conhecido como o sistema de montagem contínuo. Ou seja, ele utilizou uma correia transportadora para realizar esse feito na era industrial.

Enfim, a correia transportadora é um equipamento que faz parte da vida das indústrias de diversos seguimentos há anos. E hoje existem diversos tipos de correias industriais. Confira esse e outros conteúdos aqui na JW Engenharia.