A correia transportadora é o principal componente do equipamento chamado transportador de correia, amplamente utilizado em diversas indústrias, como mineração, agricultura, construção, logística e manufatura.

Os primeiros relatos do uso deste tipo de correia para o transporte de materiais são de 1795, no manuseio de grãos para distâncias relativamente curtas. Nesta época, eram utilizados sistemas primitivos que consistiam em uma correia de couro guiada por um leito de madeira.

Atualmente, essas correias são fabricadas com tecnologia de ponta e usam materiais que resistem ao desgaste em diversas aplicações.

No artigo de hoje, vamos apresentar um GUIA Completo sobre correias transportadoras para que você entenda tudo sobre o assunto.

O que é uma correia transportadora?

Correia transportadora é uma correia contínua acionada por roletes e tambores motorizados. Ela permite o transporte eficiente de cargas pesadas ou volumosas em longas ou curtas distâncias.

A definição de Correia transportadora pela ABNT, através da NBR 6177, é “uma correia contínua (ou sem-fim), destinada a formar a superfície de sustentação sobre a qual será assentado o material a ser transportado. O movimento da correia produz o transporte propriamente dito.”

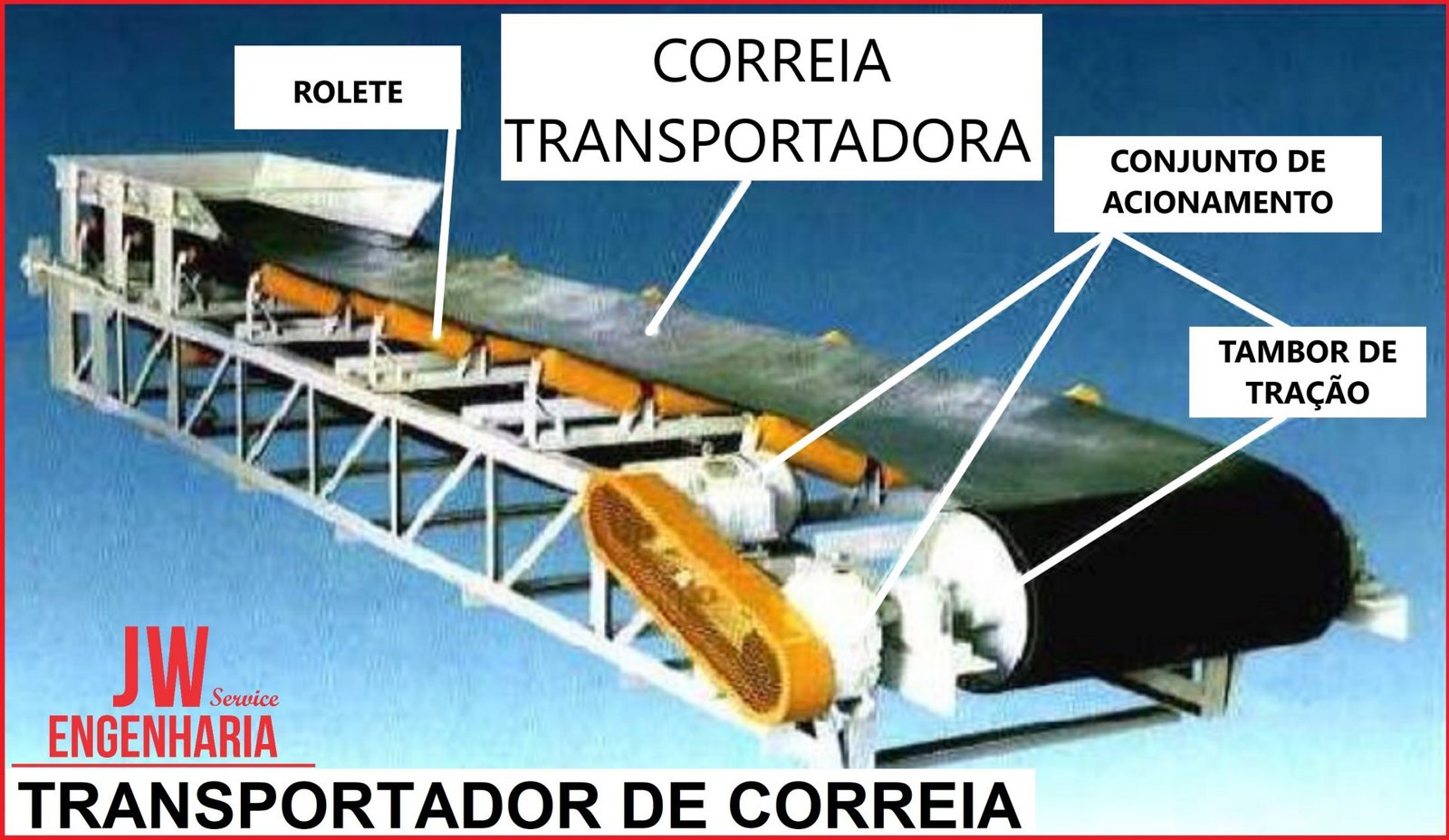

Em conjunto com outros componentes, como roletes, tambores de tração, conjuntos de acionamento e guias laterais, formam o equipamento conhecido como transportador de correia.

No entanto, a correia transportadora é sem dúvida o principal componente do equipamento e pode representar aproximadamente 70% do custo total de um transportador.

Qual a função da correia transportadora?

A finalidade principal de uma correia transportadora é servir de superfície para movimentar materiais a granel de um ponto a outro. Sobretudo em grandes volumes e em longas distâncias.

É projetada para suportar cargas pesadas e pode transportar uma variedade de materiais, como minérios, grãos, produtos químicos, produtos embalados e muito mais.

Por isso, as correias transportadoras são amplamente utilizadas em indústrias como mineração, agricultura, construção e logística. São essenciais para otimizar processos, reduzir custos e aumentar a produtividade em diversos setores da indústria.

Do que a correia transportadora é feita?

A Correia Transportadora industrial é composta por quatro elementos, sendo eles:

- COBERTURA SUPERIOR DE BORRACHA: sua função é proteger da ação dos produtos transportados;

- CARCAÇA TÊXTIL OU DE CABOS DE AÇO: é ela quem fornece resistência à tensão;

- BORRACHA DE LIGAÇÃO: ela possui características de adesão, estabilidade e acamamento;

- COBERTURA INFERIOR: que protege a carcaça de ações resultantes do processo entre a Correia Transportadora, tambores e roletes.

Mais à frente apresentaremos tudo sobre as características construtivas das correias transportadoras.

Vantagens no uso de correias transportadoras

Sem dúvida alguma a principal vantagem no uso de transportadores de correias é a alta capacidade de transporte. Isso traz como benefício o baixo custo em quilos transportados quando comparado com outras alternativas logísticas.

Destacamos aqui as oito principais vantagens no uso de correias transportadoras:

- Economia em relação ao valor gasto por volume transportado;

- Carregamento rápido, eficiente e seguro dos materiais transportados;

- Confiabilidade;

- Versatilidade (distâncias longas ou curtas);

- Grande volume de material que pode ser transportado;

- Enorme gama de capacidade;

- Redução do tempo de transporte;

- Resistência para suportar produtos com diferentes cargas;

Essas vantagens tornam as correias transportadoras uma escolha eficiente para o transporte de materiais em alto volume nos mais diversos setores da indústria.

Entenda como funcionam as correias transportadoras.

De forma prática, o funcionamento de uma correia transportadora ocorre através do acionamento dos tambores motorizados, que fazem a correia se mover. Geralmente, há um tambor motorizado no início da correia (tambor de acionamento) e outro no final ( tambor de retorno).

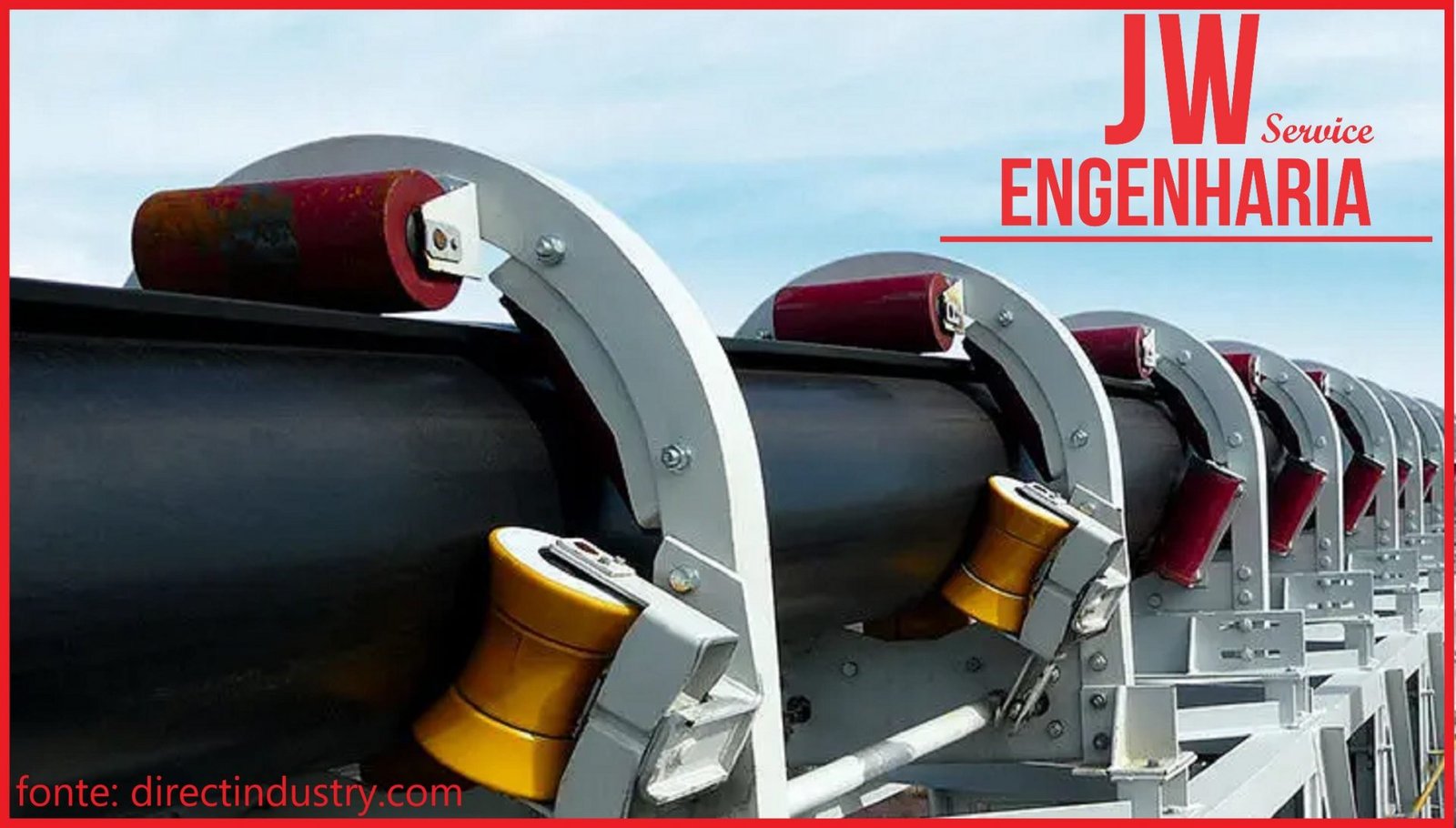

Para sustentar e guiar a correia ao longo do percurso, são utilizados os roletes. Para evitar que os materiais caiam da correia, utilizam-se acessórios como as guias laterais.

Além disso, a correia transportadora pode ter acessórios como guias laterais, que evitam que os materiais caiam da correia, e raspadores (limpadores), que servem para remover resíduos ou materiais aderidos à correia, garantindo um transporte eficiente. Falaremos deles mais adiante.

Tipos de correias transportadoras

Em função das diversas aplicações, existem diferentes tipos de Correias Transportadoras. Os principais modelos disponíveis no mercado são:

Correia Elevadora

As correias elevadoras são responsáveis pela elevação de materiais por meio da utilização de canecas que possibilitam grande resistência a vários tipos de tensões, flexões e deformidade dimensional. Esse tipo de correia opera quase que verticalmente, normalmente com ângulos de inclinação superiores a 85º

Correia Tubular

A correia transportadora tubular possui construção especial com configuração em formato redondo, fator que proporciona boa flexibilidade transversal, aumentando dessa forma, a quantidade de ciclos e a vida útil da correia, que possibilita o transporte curvilíneo de materiais. Pode ser facilmente encontrada em áreas com terrenos irregulares e/ou portos, onde é frequente a necessidade de desviar de obstáculos pelo caminho.

Correia Plana

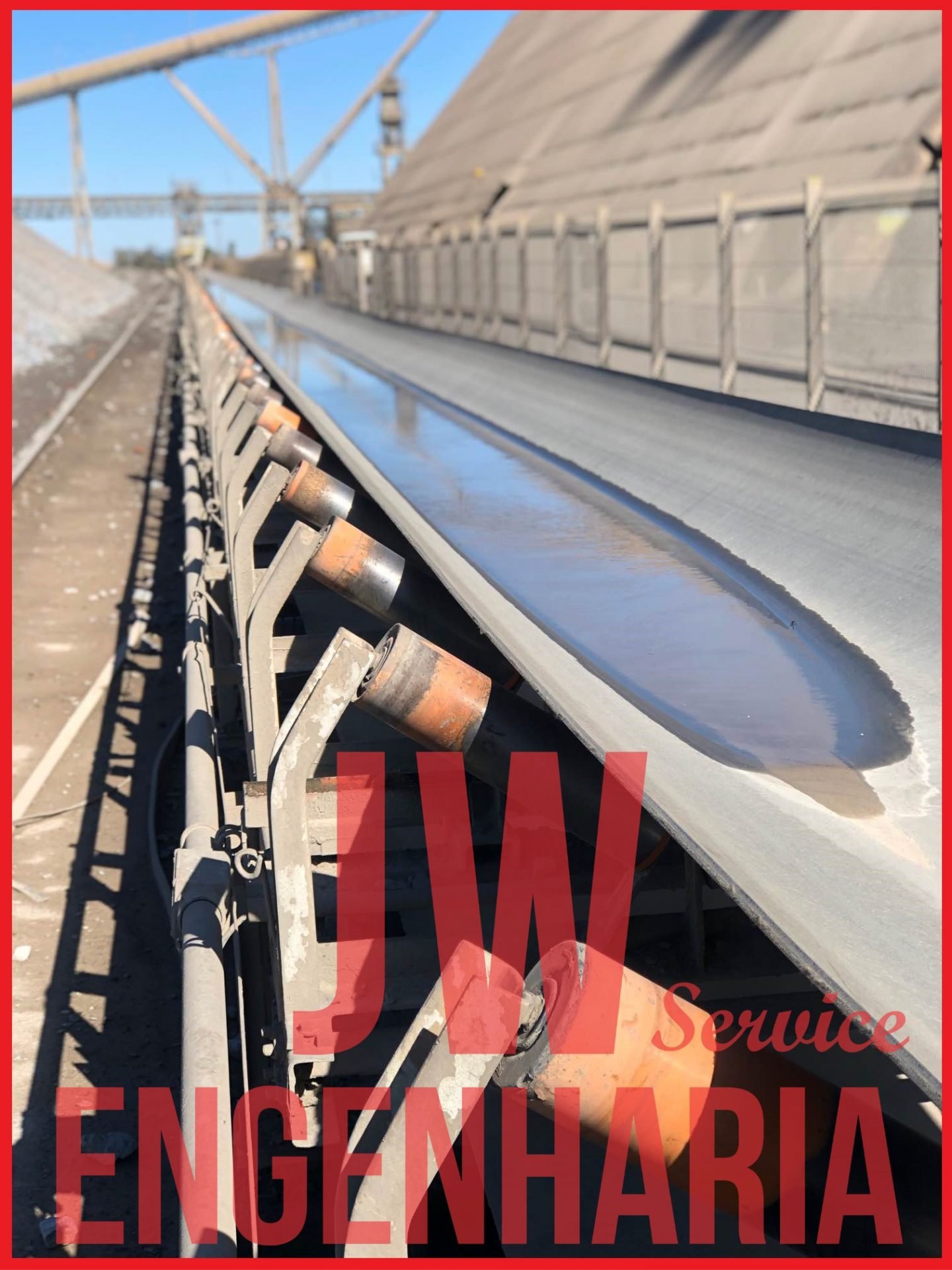

As Correias transportadoras planas são responsáveis por transportar materiais na horizontal, sendo um tipo bastante utilizado em: mineração, siderúrgicas, fundições, fabricação de fertilizantes, cimenteiras e pedreiras, papel e celulose, agronegócio, portos e na construção civil, por conta do seu uso contínuo e para longos trajetos.

Correia com Taliscas ou Bordas Sanfonadas

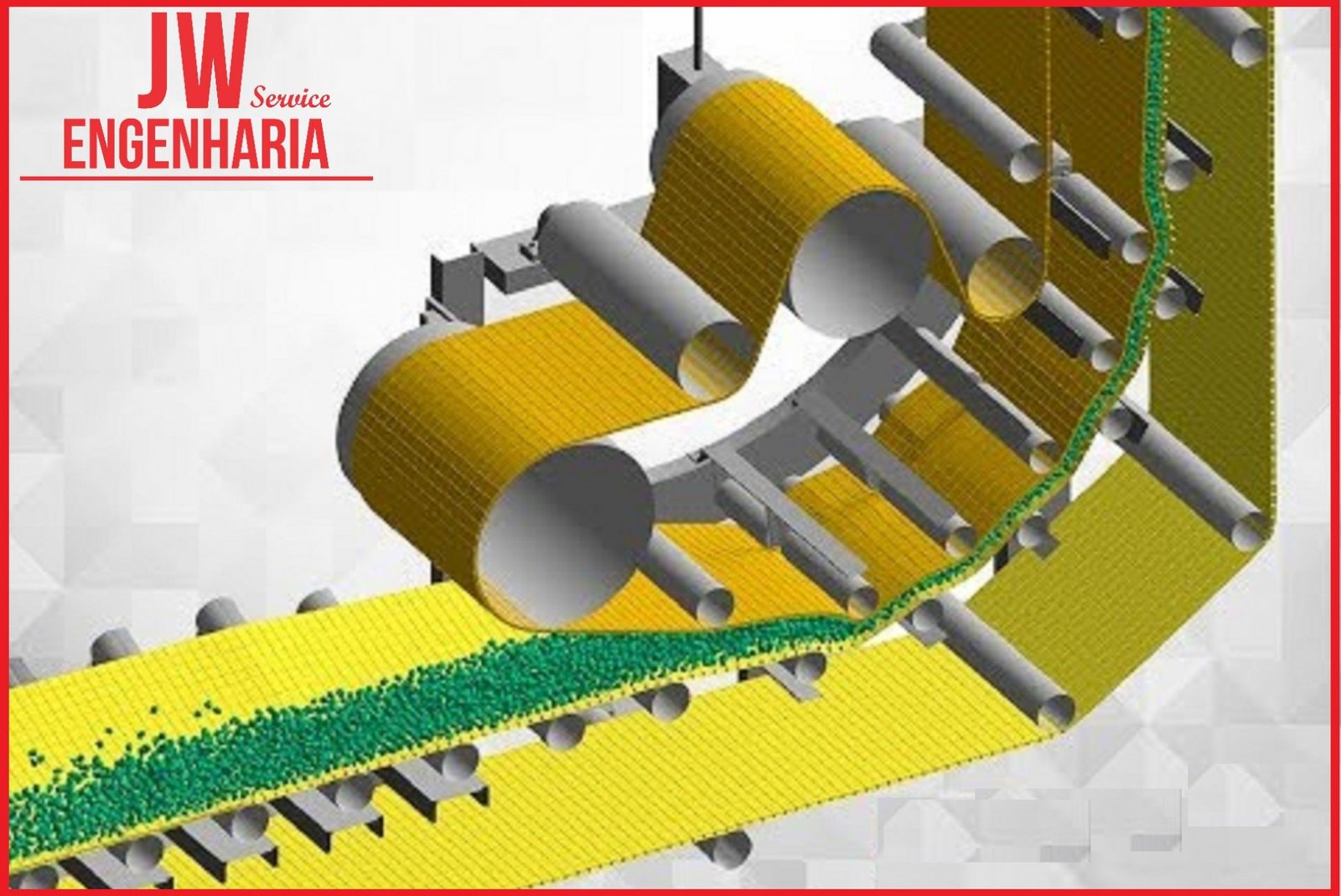

As Correias com Taliscas ou Bordas Sanfonadas são desenvolvidas para diferentes aplicações, desde o transporte em usinas e pedreiras quanto na indústria de alimentos, como mostra a figura acima.

Esse é um dos tipos de correias mais comuns e usadas no mercado, pois são excelentes para evitar o retorno e a perda de materiais, além de aumentar a capacidade de carga.

Além disso, as Correias com Taliscas ou Bordas Sanfonadas podem operar em ângulos de inclinação entre 35º e 45º, executando serviços com elevação superior a correias lisas.

Correia Transportadora em Sanduíche

Esse é um modelo de correia transportadora em que as diferentes partes operam paralelamente, no intuito de transportar o material entre elas. E assim, a Correia Transportadora em Sanduíche opera em ângulos de elevação entre 65º e 95º.

Observamos então que esse tipo de correia transportadora se trata de um modelo bem específico de correias elevadoras, por sua particularidade no processo de uso.

Correia Transportadora Deslizante

As Correias Transportadoras Deslizantes são utilizadas em operações onde é necessário diminuir o atrito entre a correia, o elemento de suporte e o material conduzido. Seu uso também é recomendado para fazer o transporte de materiais leves.

De modo geral é construída somente por roletes ou rodízios livres, características que as fazem também ser conhecidas como esteiras transportadoras flexíveis ou fixas.

Classificação em função da aplicação da correia transportadora

Saiba as principais aplicações das Correias Transportadoras a partir de suas funções.

- Transporte de material oleoso;

- Correia para transporte de grãos;

- Transporte de material com presença de produtos químicos;

- Correia para transporte de material, resistentes a altas e baixas temperaturas;

- Transporte de material resistentes à extrema abrasão e impactos;

- Correia resistentes à chama;

- Transporte de produtos alimentares;

- Correia transportadora com características antiestáticas;

Tipo de bordas das correias transportadoras

Existem dois tipos básicos de bordas das correias transportadoras, sendo eles:

- – Correias transportadoras com bordas moldadas ou bordas protegidas;

- -Correias transportadoras sem bordas.

Tipo da superfície da Correia Transportadora

Enquanto a superfície das Correias Transportadoras, listamos aqui os principais tipos:

- Superfície lisa;

- Superfície corrugada;

- Correias com taliscas (Retas, em Y, V etc);

- Correias com bordas de contenção (band-a-bord).

Tipos de carcaça da correia transportadora

Devido a sua versatilidade e possibilidade de uso na realização do transporte de diferentes tipos de materiais, as carcaças da correia são divididas em:

- Têxtil;

- Mista (têxtil e metálica);

- Metálica (Cabos de aço);

- Em aramida;

Mas qual tipo de correia transportadora escolher?

A seleção de uma correia transportadora envolve, normalmente, uma das seguintes situações:

- Substituição de uma correia transportadora em uma instalação já existente;

- Projeto de uma nova instalação;

No primeiro caso, as características da correia transportadora já são conhecidas, então para fazer o dimensionamento, é necessário saber a sua largura, perímetro, o tipo, o número de telas, a espessura e a qualidade dos revestimentos. Se o tipo e o número de telas não são conhecidos, será necessário conhecer a potência do motor de acionamento e a velocidade da correia transportadora, no intuito de definir a constituição da estrutura.

No segundo caso, é necessário saber qual material vai ser transportado, além de sua granulometria e demais características: densidade aparente; abrasividade; ângulo de repouso; ângulo de sobrecarga e a inclinação máxima do transportador para diferentes velocidades de transporte); a quantidade de material a transportar em tonelada/hora (ou em m3/hora); e a localização dos pontos de carga e de descarga, bem como a diferença de nível entre estes dois pontos.

O conhecimento de todos estes elementos permite definir o traçado do sistema transportador, a largura da correia e a sua velocidade e, posteriormente, a potência do motor de acionamento, as características dos elementos de suporte, as características da correia transportadora e, finalmente, a tensão a ser aplicada.

Em resumo, a escolha da correia transportadora para uma determinada aplicação vai depender de alguns fatores, como:

- Características do trabalho;

- Aplicação do material;

- Tipo e efeito de transporte;

- Materiais a serem transportados;

- Diferentes condições desse objetivo e atividade;

- Tamanho da correia transportadora (largura, altura, comprimento etc.);

- Velocidade de transporte;

- Quantidade de material transportado;

- Potência de acionamento;

- Tempo de execução;

- Resultados esperados;

- Tensão de acionamento;

- Resistência da correia transportadora;

- Reforço necessário;

- Tipos de construção;

- Acessórios necessários;

- Alimentação das correias;

- Manutenção e limpeza;

- Tambores do conjunto de transporte;

- Tempo de descanso para reuso.

Por meio deles, é que os fabricantes de correias transportadoras podem definir quais características construtivas são necessárias para atender a operação.

Características construtivas de uma correia transportadora.

Basicamente uma correia transportadora é construída em duas partes: a carcaça interna e as coberturas externas (revestimento inferior e superior). Explicaremos melhor cada uma delas.

Vale destacar que as características abaixo, a rigor, não valem para as esteiras de transporte. Aqui nosso objetivo é apresentar informações dos tipos de correias utilizados no transporte de materiais pesados, como a correia transportadora para mineração, por exemplo.

Coberturas externas das correias transportadoras.

A cobertura da correia transportadora é uma camada geralmente construída de borracha ou uma combinação com outros materiais.

Ela reveste a carcaça e tem a função primordial de protegê-la contra os efeitos da abrasão, impacto, corte, temperatura, ataque químico decorrente do material transportado ou outras condições adversas.

Existe um tipo de cobertura específico para cada condição de trabalho. A cobertura é dividida em cobertura superior e cobertura inferior:

- Superior: É a camada que recebe e mantém contato direto com o material transportado, seu propósito é proteger a carcaça dos danos causados pelo impacto e pelo desgaste abrasivo.

- Inferior: É a camada que não mantém o contato direto com o material transportado, porém mantém contato direto com os rolos e tambores, sendo que fornece uma superfície de fricção necessária para transmissão de energia e alinhamento da correia.

O material utilizado na fabricação das coberturas das correias é um composto de borracha, desenvolvido para atingir propriedades mecânicas que fazem com que a cobertura da correia consiga desempenhar bem a função para a qual foi desenvolvida.

Assim, o fabricante da correia transportadora define qual composto será usado nas coberturas das correias a partir de características das condições de trabalho, como: tipo de material transportado, altura de queda do material, granulometria, abrasividade, ação cortante, temperatura, presença de óleo ou outros produtos químicos e ciclo da correia.

Carcaça da correia transportadora

A NBR 67177 define a carcaça como parte da correia destinada a suportar as cargas de tração, impacto e resistência ao rasgamento e rompimento, podendo ser construída de lonas sintéticas ou têxteis, cabos de aço ou uma combinação destes materiais.

Dito isso, a carcaça é então a seção estrutural mais importante da correia transportadora, pois tem como objetivo transmitir a força necessária para elevar e mover a correia carregada e, também, absorver a energia de impacto do material ao ser carregado na correia através da calha de alimentação.

A carcaça também tem a função de fornecer a rigidez necessária à correia para que permaneça alinhada na estrutura do transportador e suporte toda a carga de material. Os principais materiais aplicados atualmente nas carcaças de correias são as fibras têxteis e os cabos de aço.

- Fibras têxteis: são os elementos mais comumente utilizados na fabricação dos tecidos integrantes das carcaças e é composto por fios: o urdume e a trama. O urdume é responsável pela resistência à tração e é disposto longitudinalmente, fabricado com fios de Poliéster. A trama amarra a trama e provém ao tecido resistência transversal fabricado com fios de Nylon. A figura abaixo mostra a montagem do urdume e da trama, formando o tecido têxtil para compor a carcaça de uma correia transportadora.

- Cabos de aço: As carcaças de aço são constituídas de um conjunto de cabos de aço paralelos, dispostos longitudinalmente de tal forma a prover a resistência necessária para a correia suportar grandes forças de operação. Os cabos são protegidos contra oxidação, envelopados por uma camada de borracha de ligação, esta camada protetora também permite a união da carcaça com a cobertura da correia. A figura a seguir mostra o tipo de cabo de aço utilizado na composição da carcaça de uma correia transportadora, com destaque para a torção “Z” e “S” dos cabos, necessário para garantir o equilíbrio das tensões e ajudar no alinhamento da correia.

Cuidados com a correia transportadora.

Para garantir maior eficiência no transporte de materiais, as correias precisam ser resistentes e de alta qualidade. Além disso, tem o fator segurança do processo e dos profissionais que atuam diretamente com ela.

De modo geral, os principais cuidados com uma correia transportadora se dividem em 3 grupos: Armazenamento, instalação e manutenção.

Vamos falar um pouco sobre cada um deles.

Armazenamento

O correto armazenamento é um procedimento fundamental para garantir sua vida útil. A melhor maneira de armazenar uma correia transportadora é mantê-la em ambientes ventilados, secos e protegidos da ação da luz solar.

Mantenha na embalagem do fabricante até o momento em que se for iniciar sua utilização.

É importante deixar claro que os rolos de correias jamais devem ser deitados de lado, principalmente se estiverem com as bordas descobertas.

Quando se armazena uma correia transportadora em contato com o chão, todo o seu peso estará dividido entre suas bordas, podendo ocasionar modificações em suas dimensões.

Não obstante, o contato do material com o chão também pode gerar contaminações indesejadas, por conta de materiais e substâncias presentes no solo.

Instalação

Na instalação vamos destacar um ponto que entendemos ser o mais importante: o alinhamento.

O alinhamento da correia transportadora depende basicamente de ajustes nos roletes, tambores e na forma de carregamento. Buscando assim a correção de qualquer tendência da correia em operar fora da centralização.

É importante garantir que a correia trabalhe corretamente alinhada, pois o desalinhamento pode representar um alto número de horas improdutivas do equipamento e consequentemente perda de produção, além de provocar danos nas bordas da correia transportadora reduzindo sua vida útil, danos na estrutura do transportador e derramamento de material ocasionando sujeira nas instalações industriais, elevando os custos com limpeza.

O desalinhamento de uma correia transportadora pode ocorrer por de fatores, como:

- desalinhamento e/ou desnivelamento dos componentes do transportador;

- carregamento do material através do chute de alimentação fora do centro da correia,

- acúmulo de material fugitivo nos componentes de rolagem,

- emenda de correia malfeita (fora de esquadro),

- fortes ventos,

- danos estruturais,

- subsidência do solo e muitos outros.

Manutenção

No que diz respeito à manutenção de uma correia transportadora, vamos abordar dois pontos muito importantes: limpeza e emendas. Pois, são fatores que impactam diretamente na performance, vida útil e na segurança da operação.

Para manter a correia transportadora limpa é necessário utilizar os Raspadores de correias. Eles são projetados para remover eficazmente os materiais aderidos à correia, ajudando a prevenir o acúmulo demasiado de material impregnado quando na correia após o ponto de descarga.

Por exemplo, ao transportar minério de ferro por sistemas de correias, pequenas partículas ou fragmentos do minério não se soltam completamente durante o descarregamento.

Com o tempo, essa impregnação se acumula de tal forma que traz vários problemas, tais como:

- Desgaste prematuro da Correia;

- Ineficiência Operacional;

- Aumento dos custos de manutenção.

Aqui é onde usar raspadores de correia fará toda a diferença e trará benefícios significativos para a operação.

Saiba mais em nosso artigo: Por que usar raspadores de correias.

Outro ponto que merece destaque são as emendas em correias transportadoras. Sabemos que quando ocorre a ruptura dessas correias, é necessário repará-las rapidamente. No entanto, isso deve ser feito da forma correta.

A emenda de correia transportadora com vulcanização a frio é frequentemente utilizada em aplicações onde o aquecimento não é viável ou desejável, como em reparos de materiais elastômeros ou em ambientes sensíveis ao calor. Além disso, esse processo é mais rápido e requer menos energia em comparação com a vulcanização a quente.

Mas, deve ter atenção em alguns pontos:

1- evitar usar estilete para cortar a correia: além de serem potencialmente perigosos para a segurança dos profissionais que farão o reparo, o acabamento do corte não fica bom. Isso vai comprometer a adesão da emenda.

Neste caso, a recomendação é utilizar os contadores elétricos para correia transportadora. São equipamentos seguros, que proporcionam um corte com maior qualidade e agilidade.

2- Para o adesivo e o catalisador recomendamos a utilização da Cola Cimento Vipafix e do Catalisador Vipal. A Cola Cimento Vipafix é empregada para adesão e colagem dos materiais, enquanto o Catalisador Vipal tem como função intensificar a cristalização do cimento e a resistência da colagem ao calor.

Para garantir mais eficiência no transporte, as correias precisam ser resistentes e de alta qualidade. Além disso, também pensado no fator segurança do processo e dos profissionais que atuam diretamente com ela, é necessário ter atenção a limpeza da Correia Transportadora.

No caso do transporte de materiais pesados como, por exemplo, pedra e cimento, o cuidado deve ser redobrado. Inclusive, também é importante que o profissional de manutenção saiba avaliar o estado de conservação da correia e como estimar seu tempo de vida.

Contar com peças e componentes adequados para aplicação é obrigação para as indústrias (o que inclui o uso de boas correias e polias de transmissão para o funcionamento dos motores), pois são esses cuidados que vão garantir o sucesso de toda a operação.

***Para adquirir correias e polias de transmissão de qualidade e procedência, garantindo o bom funcionamento dos motores de seu Transportador de Correia, entre em contato com a JW Engenharia pelo WhatsApp ou pelos telefones (31) 3242-1212 | (31) 99189-1052 e faça uma cotação.***