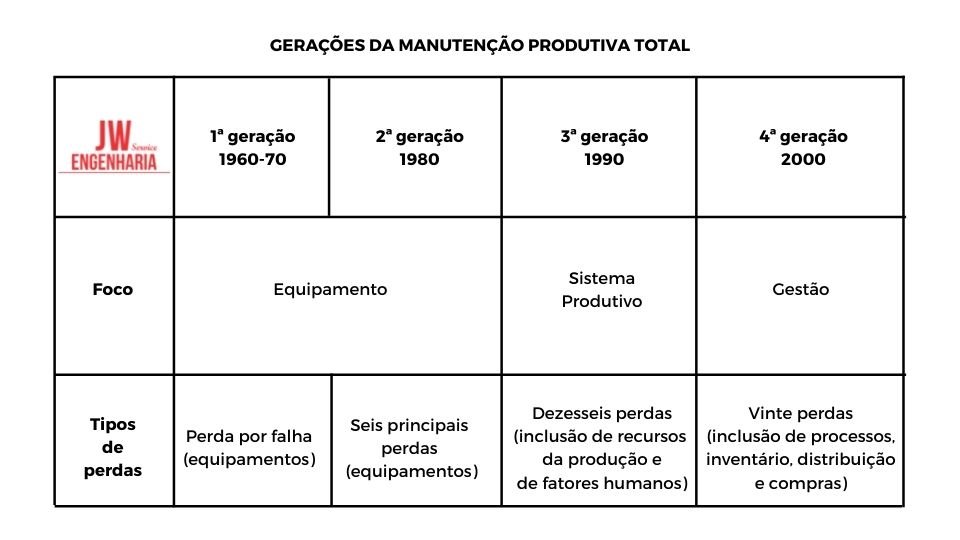

A Manutenção Produtiva Total, ou TPM, do inglês Total Productive Maintenance, é uma filosofia gerencial de abordagem holística que visa a maximizar a performance e a vida útil dos equipamentos. Para isso, conta com o aproveitamento de todos os recursos disponíveis e a participação de todo o escalão da cadeia operativa.

Foi introduzida na indústria pela Nippondenso, uma fabricante de componentes automotivos do grupo Toyota, na década de 1960, com o objetivo de viabilizar o sistema Just-in-Time de administração de produção. Com a necessidade de aumento da eficiência e do nível de confiabilidade dos equipamentos, lançou mão da Manutenção Autônoma, que envolve os próprios operadores em atividades como inspeção, lubrificação e limpeza.

De início, sua metodologia se voltava apenas às perdas na produção relacionadas a falhas nos equipamentos, com foco na ideia de quebra zero. Uma nova fase foi inaugurada a partir da proposta de identificação e eliminação total de perdas no processo produtivo, a perda zero.

Após o aprimoramento dos resultados começar a se limitar por causa de inadequações de outros setores relacionados à produção, houve uma nova modernização e ampliação dos princípios da TPM. Na terceira fase, o novo conceito de gestão passou a integrar todo o setor produtivo, envolvendo fatores humanos e outros recursos, além dos equipamentos.

Atualmente, a Manutenção Produtiva Total passa pela sua quarta geração, que integra o sistema geral da companhia, como o setor comercial, de pesquisa e desenvolvimento de produtos, além de categorizar mais fatores de perdas que os sistemas anteriores.

Definindo as perdas

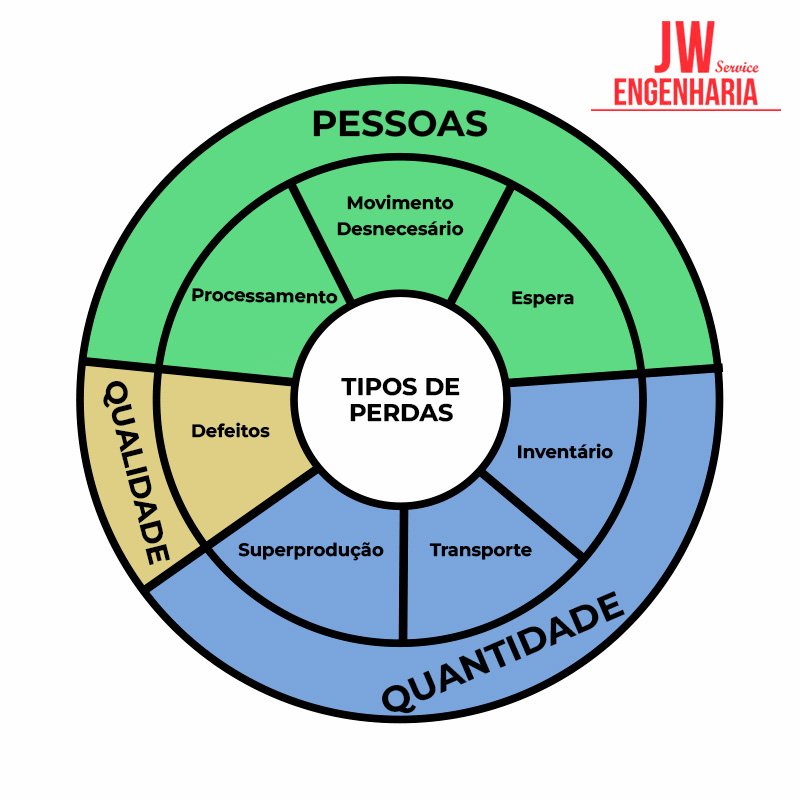

Inicialmente identificadas apenas em casos de falha no equipamento, as perdas são um aspecto importantíssimo para as bases da filosofia da Manutenção Produtiva Total (TPM). Com o passar do tempo, foi reconhecida a devida importância da catalogação de perdas relacionadas a recursos, fatores humanos, processos de logística, distribuição etc, e não somente a questões técnicas de operação do equipamento.

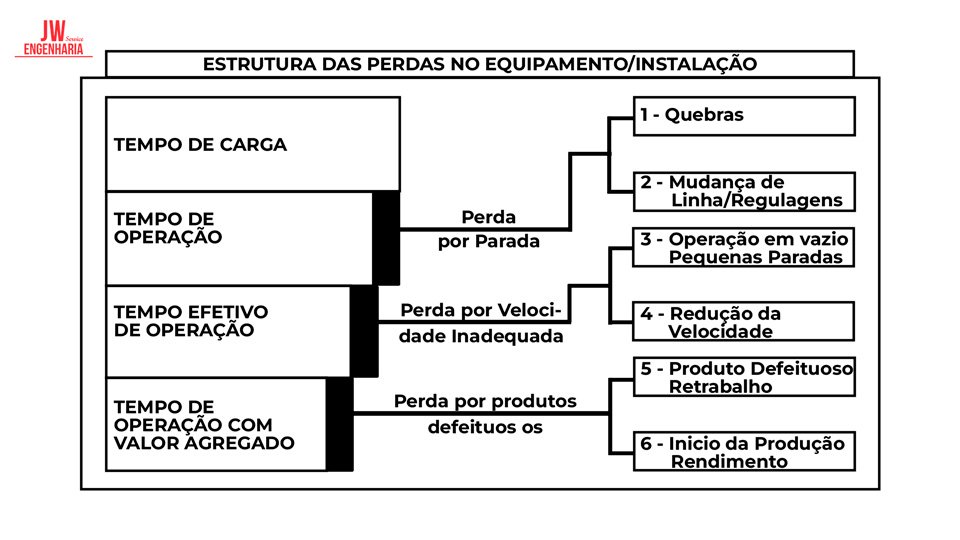

Perdas relacionadas ao equipamento (as 6 grandes perdas)

Perdas relacionadas à produção

Quarta geração

A quarta geração da TPM considera vinte perdas, que estão relacionadas a:

Eficiência operacional:

- Quebra ou falha do equipamento;

- Ajuste no equipamento (set-up);

- Tempo para troca de ferramentas;

- Tempo no acionamento inicial;

- Pequena parada;

- Velocidade;

- Repetição de processos para correção de defeitos;

- Desligamento do equipamento;

- Falha administrativa;

- Falha operacional ou falta de conhecimento;

- Indisponibilidade de mão de obra ou má organização das linhas de produção.

Rendimento:

- Qualidade do material de embalagem;

- Utilidades;

- Rendimento;

- Gastos para reposição de peças.

Cadeia de suprimentos:

- Logística;

- Testes;

- Manutenção planejada;

- Falta de programação.

8 pilares da Manutenção Produtiva Total

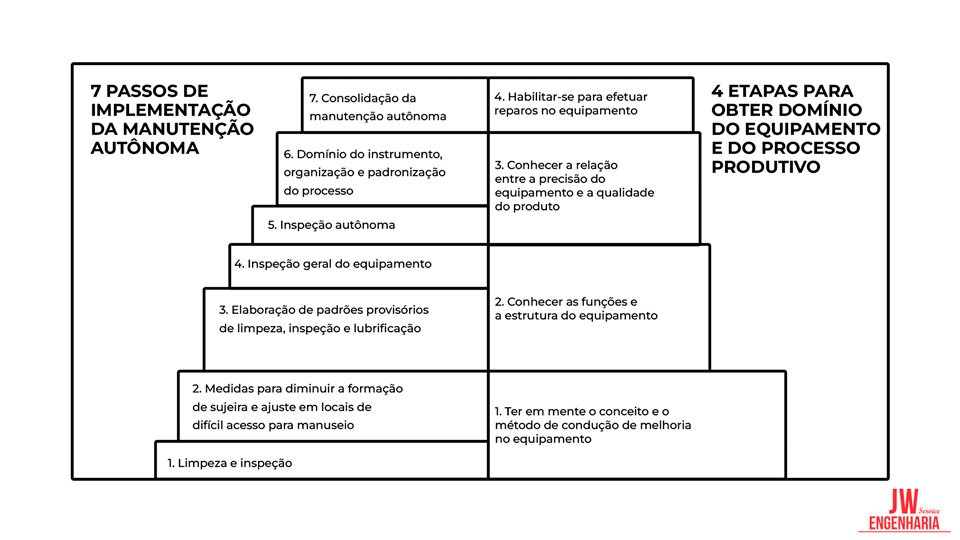

1. Manutenção Autônoma

É a manutenção de rotina designada aos próprios operadores, com o objetivo de conscientizá-los da responsabilidade sobre o equipamento de trabalho e capacitar o setor de operação para uma rotina de manutenção preventiva mais simples.

7 passos para implementar a Manutenção Autônoma e 4 etapas para se tornar um operador com domínio do equipamento:

Benefícios da Manutenção Autônoma:

- Proporciona aos operadores maior autonomia sobre os equipamentos;

- Aumenta o conhecimento dos operadores a respeito de suas atividades;

- Garante a limpeza e a lubrificação do equipamento;

- Identifica indícios de falhas antes que elas aconteçam;

- Libera a equipe de manutenção para tarefas de maior dificuldade.

2. Manutenção Planejada

Sob a responsabilidade do setor de manutenção, cuja equipe possui formação técnica e maior conhecimento sobre o maquinário, tem o objetivo de aumentar a eficiência global dos equipamentos (OEE – overall equipment effectiveness) e a disponibilidade operacional. O método que se utiliza para essas manutenções planejadas tem como base taxas de falha previstas através de medições e acompanhamento.

Benefícios da Manutenção Planejada:

- Reduz significativamente as paradas não planejadas;

- Possibilita que, na maior parte das vezes, a manutenção seja feita quando o equipamento não está escalado para a produção;

- Reduz o estoque através de um controle mais preciso das peças com propensão a falhas.

3. Manutenção da Qualidade

O setor de controle de qualidade deve atuar em conjunto com a gestão da manutenção para eliminar perdas relativas à qualidade do equipamento que estejam afetando diretamente o produto, aplicando uma análise das causas primárias de falhas.

Benefícios da manutenção da qualidade:

- Atenção específica a questões de qualidade através de projetos de melhorias com foco na remoção de causas primárias de falhas;

- Reduz o número de falhas;

- Reduz os custos ao identificar as falhas prematuramente.

4. Melhoria Específica

Devem-se formar pequenas equipes de trabalho focadas em atingir melhorias incrementais e contínuas no funcionamento das máquinas, com o objetivo de alcançar maior eficiência na produção. Esta equipe trabalha com base em estatísticas coletadas pela frente de gestão da empresa.

Benefícios das melhorias específicas:

- Problemas recorrentes são identificados e solucionados através de equipes multifuncionais;

- Combinação dos talentos do coletivo da empresa para criar um mecanismo de melhora contínua.

5. Controle Inicial

A manutenção de um equipamento pode ser imperfeita devido a falta de informações sobre seu funcionamento. Esse problema exige uma gestão unificada da manutenção, com conhecimento prático e entendimento sobre desenvolvimento de equipamentos. O objetivo é implementar melhorias através de novos equipamentos, adquiridos ou projetados pela empresa.

Benefícios do controle inicial:

- Novos equipamentos atingem o nível de performance almejado mais rapidamente;

- Manutenção mais simples e robusta devido à revisão prática e ao envolvimento dos funcionários antes da implementação.

6. Educação e Treinamento

Para reduzir perdas ocasionadas por falha humana, é preciso investir em capacitação, aquisição de habilidades e em um ambiente transparente e motivador. Isto se aplica a equipes de operadores, mantenedores e lideranças inseridas na filosofia da Manutenção Produtiva Total, que impõe uma forte mudança na cultura da empresa e exige treinamentos para melhor adaptação.

Benefícios da Educação e do Treinamento:

- Operadores desenvolvem habilidades para realizarem manutenções de rotina e identificarem problemas incipientes nos equipamentos;

- Equipe de manutenção aprende novas técnicas de manutenção proativa e preventiva;

- Líderes são educados nos princípios da Manutenção Produtiva Total e em liderança e desenvolvimento de equipes.

7. Segurança, Saúde e Meio Ambiente

Com o objetivo de prevenir as condições que causam acidentes, promover a higiene e a preservação do meio ambiente. A frente de gestão responsável deve estar ciente das leis de preservação ambiental e de segurança do trabalho.

Benefícios da observância a princípios de segurança, saúde e meio ambiente:

- Eliminação de riscos à saúde e à segurança no ambiente de trabalho;

- Conscientização geral a respeito de questões laborais e ambientais.

8. Áreas Administrativas

Aplicação das técnicas de Manutenção Produtiva Total para organizar e otimizar o processo administrativo, reduzindo as perdas geradas no setor, na concepção de informações, e aumentando a sua eficiência.

Benefícios do envolvimento das áreas administrativas:

- Extensão dos benefícios da Manutenção Produtiva Total na planta industrial através da identificação de perdas administrativas;

- Melhoria na produção através de operações administrativas otimizadas, como processamento, aprovisionamento e escalonamento.

Ferramentas da Manutenção Produtiva Total

Programa 8S (Os Oito Sensos)

“O programa 8S é uma evolução do modelo japonês 5S, proposta por José Abrantes em sua dissertação Programa 8S: Ferramenta para a economia e combate aos desperdícios na indústria. Os oito sensos, em ordem de implantação:

- Senso de Determinação e União (Shikari Yaro): Integração de toda empresa, motivação, liderança e comunicação. Funcionários sendo tratados com educação, respeito, justiça, equidade e com boas condições de trabalho.

- Senso de Treinamento (Shido): Profissionais treinados se adequam melhor em novos postos e tem mais empregabilidade e eficiência. Este segundo Senso engloba o planejamento de todo o programa.

- Senso de Utilização (Seiri): Separação de objetos, documentos, dados e serviços em duas categorias: necessários e inúteis. Os da segunda categoria devem ser descartados de forma responsável. Este Senso desperta para a enorme quantidade de coisas inúteis que são guardadas.

- Senso de Ordenação (Seiton): Os itens necessários serão guardados para serem usados de forma rápida e segura. Serão identificados, ordenados e, após uso, recolocados no mesmo local e em boas condições.

- Senso de Limpeza (Seiso): Ambientes agradáveis e seguros são mais motivadores. Durante a limpeza deve haver também a inspeção, para detectar problemas potenciais ou efetivos que causem desperdícios ou acidentes.

- Senso de Bem Estar (Seiketsu): Este é resultado da implantação dos cinco Sensos anteriores. As principais ações são: limpeza e higiene das áreas comuns, boas condições de trabalho, inclusive estímulos visuais e criativos, uso de plantas e conservação de jardins, áreas recreativas, planos de assistência, plano de cargos e salários, campanhas de saúde, valorização da prevenção dos acidentes de trabalho e cuidados com o meio ambiente, liberdade de expressão, delegação de responsabilidade, plano constante de treinamento e valorização do trabalho em equipe, respeitando as individualidades.

- Senso de Autodisciplina (Shitsuke): É quando todos respeitam tudo e todos pela compreensão do pertencimento. Procedimentos são obedecidos, porém sempre há espaço para sugestões em busca de melhoria contínua.

- Senso de Economia e Combate aos Desperdícios (Setsuyaku): Uma vez que os Sensos anteriores são incorporados, há motivação, por parte de todos, para buscar melhorias, quase sempre de baixo ou nenhum investimento, que combatem os desperdícios, reduzem custos e aumentam a produtividade.

Implementar o Programa 8S, que pode ser encarado como um método educativo, trará uma série de benefícios a empresa, como o aumento da produtividade, melhoria na qualidade dos produtos e serviços, redução de custos e do desperdício, prevenção de acidentes de trabalho e bem estar dos colaboradores e demais envolvidos.” — ERQPLAN

Just-in-Time

O sistema Just-in-Time (JIT) é uma estratégia de gerenciamento de estoque que alinha diretamente os pedidos ao fornecedor de matéria-prima à escala de produção. As empresas utilizam este sistema para aumentar a eficiência e diminuir o desperdício, ao receber os bens de produção apenas quando forem necessários para iniciar o processo produtivo, o que reduz os custos de estoque. Este método exige uma demanda de produção estável ou razoavelmente previsível, equipamentos operando sem falhas, uma equipe de trabalho competente e fornecedores confiáveis.

Vantagens do Just-in-Time

- Diminuição do desperdício: elimina-se o excesso de pedidos de estoque e outros desperdícios em geral.

- Aumento da eficiência: há uma eliminação dos custos com matéria-prima sobressalente e outros itens de estoque desnecessários. Além disso, é possível optar por fornecedores locais, o que reduz drasticamente o tempo de espera pelos materiais.

- Aumento da produtividade: o JIT aumenta a produtividade ao reduzir o tempo e os recursos envolvidos no processo produtivo.

- Maior fluidez na produção: é possível eliminar gargalos e atrasos ao longo do processo produtivo, com ciclos de produção mais curtos e otimizados e células de produção mais funcionais.

- Diminuição dos custos: o capital de investimento para a produção é menor, uma vez que os custos relacionados a recursos de estoque e mão de obra são reduzidos.

- Aumento da qualidade: uma força de trabalho flexível pode focar em produtos de qualidade e menos defeituosos. Isso aumenta a satisfação do consumidor e aumenta a percepção de valor atrelada à marca.

Desvantagens do Just-in-Time

- Falta de prontidão: uma vez que se necessita reduzir a estrutura do fluxo de trabalho da empresa, a organização e a cadeia de mantimentos também exigem reajuste para se adaptarem ao sistema.

- Disrupção na cadeia de fornecimento: uma demanda inesperada pode estar acima do que é possível obter dos fornecedores em curto prazo, o que pode atrasar ou paralisar a produção.

- Perda de oportunidades: com poucos produtos finalizados, prontos para o consumidor, a empresa pode não conseguir atender a uma grande demanda não prevista.

- Aumento inesperado dos custos: o estoque reduzido deixa a empresa vulnerável a repentinas oscilações de preços dos fornecedores.

- Previsibilidade limitada: no sistema Just-in-Time, é preciso confiar nas previsões de demanda futura, mas elas são limitadas e não garantem que sempre se tomem as melhores decisões.

- Custos de fornecedores locais: ao optar por fornecedores locais devido ao menor tempo de espera, a empresa geralmente vai desembolsar mais pela matéria-prima.

- Pressão do tempo: devido à falta de estoque abundante, nem sempre será possível obter os melhores preços, e isso acarreta um aumento no preço do produto final.

- Problemas com adaptação: membros da equipe que não estejam habituados ao sistema JIT podem demorar mais no processo de adaptação às novas tarefas e atrasar a produção.

- Dependência em relação aos fornecedores: sem reserva de estoque, os prazos da empresa estão sujeitos aos prazos dos fornecedores.

OEE

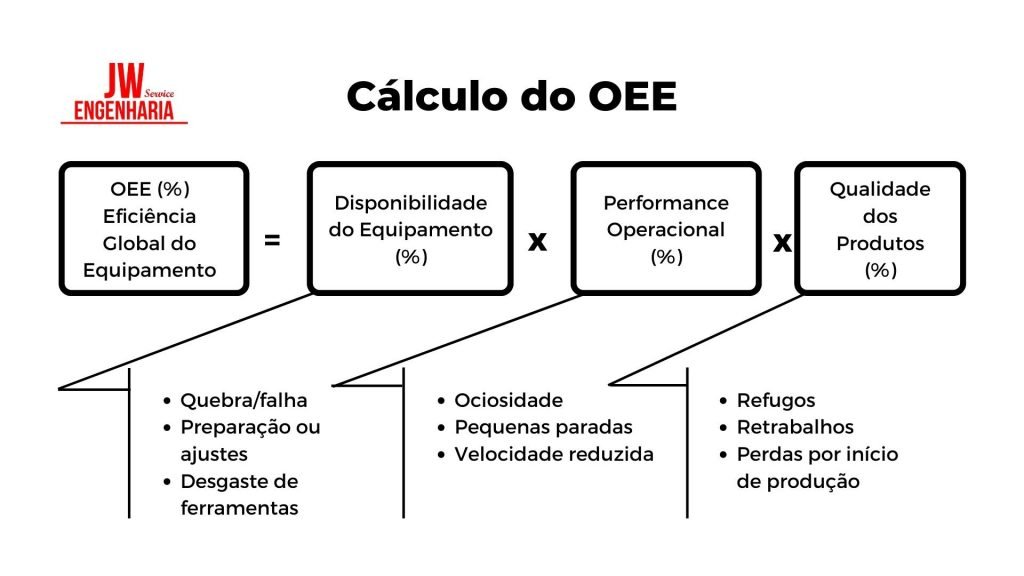

O Índice de Eficiência Global do Equipamento (OEE) é a multiplicação de três fatores por meio dos quais a eficiência dos equipamentos ou dos sistemas de produção é afetada pelas perdas.

Como implementar a Manutenção Produtiva Total

Conforme preconizado pelo Instituto Japonês de Manutenção de Plantas (JITM), há 12 etapas de implementação da Manutenção Produtiva Total:

Resultados mensuráveis da Manutenção Produtiva Total

Os resultados mensuráveis da Manutenção Produtiva Total podem dividir-se em seis grupos, sob a sigla PQCDSM:

[table id=3 /]

Leituras recomendadas:

https://jweng.com.br/noticias/gestao-da-manutencao-industrial-livros-essenciais/